ここでは 機械製図 や 公差設計 の記事で触れている 「幾何公差」 についてのメモです。

幾何公差を設定した図面で、「図面の意図が製造部門に正しく伝わらない」「サプライヤーとの認識齟齬で手戻りが発生した」といった経験はありますか? これらの問題の多くは、寸法だけでは表現しきれない形状や位置関係の指示が曖昧であることに起因します。

幾何公差を単なる形状制限の指示ととらえ「シンプルな表現」で指示している図面も多く存在し、製図に詳しい人でも、「幾何公差」のことをよくわかっていない方も多いのではないでしょうか? でもそれは仕方がない事だと私は考えています。 正直複雑すぎます。 実際に図面から再現される部品に起こりえる誤差を制限するわけですから複雑になってしまいます。

幾何公差を学ぼうとすると、数多くある記号や公差の値の表現方法などが表に出てしまって本質を見落としがちになってしまう ので、本記事では幾何公差の本質に触れる事を目標とし、幾何公差に対して疑問に思っていること、設計上の課題を解決する幾何公差とは何か、そしてその 正しい書き方を知る必要性 について、丁寧に解説します。 是非参考にしてみてください。

幾何公差とは?基本と重要性を解説

寸法公差との違いとメリット

機械図面における公差には、大きく分けて「寸法公差」と「幾何公差」の二つが存在 します。 この二つは目的と規制する範囲が根本的に異なり、互いに補完し合うことで設計者の意図を完全に表現します。

寸法公差は、主に部品の「大きさ」を規制するものです。 例えば、長さや直径といった寸法に対し、基準値からの許容範囲を「±0.1」のように指示します。 測定はノギスやマイクロメータを用いた2点間計測が基本 となり、その2点間の距離が規定範囲内にあるかを確認します。 しかし、寸法公差だけでは部品の幾何学的な形状まで保証することはできません。 仮に穴の直径が寸法公差を満たしていても、穴全体が楕円形に歪んでいたり、樽型になっていたりする可能性を排除できないのです。

一方、幾何公差は、寸法公差では規制できない「形状そのものの歪み」や、複数の部分の「関係性(姿勢や位置)」を規制 します。平面度で面のうねりを、直角度で基準面に対する傾きを、位置度で穴の正しい位置からのズレを、それぞれ明確に指示できます。

幾何公差を導入する最大のメリットは、設計意図を曖昧さなく、正確に伝達できる点 にあります。 特に製造のグローバル化が進む現代では、図面に書かれていない意図を汲み取る「忖度」文化は通用しません。 幾何公差という世界共通の言語を用いることで、誰が図面を読んでも同じ解釈が可能となり、コミュニケーションエラーによる不具合や手戻りを未然に防ぐことができるのです。

形状公差で部品単体の形を規制

形状公差は、部品が持つべき「形そのもの」の正しさを規制するもので、他の部分との関係性を必要としない「単独形体」に適用 されます。 つまり、測定の基準となるデータムが不要な点が大きな特徴です。形状公差には、真直度、平面度、真円度、円筒度、そして線の輪郭度と面の輪郭度が含まれます。

例えば「平面度」は、平面であるべき部分の「うねり」や「凹凸」が、どれだけ許容されるかを規制します。 油圧機器のバルブ取付面やエンジンのシリンダーヘッドの 合わせ面 など、部品同士が密着してシール性を確保する箇所で極めて大切 になります。 平面度が悪いと、流体や燃焼ガスが漏れ、製品の性能低下や故障に直結してしまいます。

また「真円度」や「円筒度」は、回転部品の性能を左右します。ベアリングがはまる軸やハウジングの穴が正確な円でなければ、特定の部分に応力が集中し、振動や異音、早期破損の原因となります。 特に円筒度は、断面の丸さ(真円度)だけでなく、軸方向の真っ直ぐさ(真直度)も含む3次元的な形状を規制するため、より厳しい要求仕様に対応できます。 このように形状公差は、部品が単体で持つべき基本的な品質を保証するための第一歩 と言えます。

形状公差の種類と記号一覧

形状公差の適用事例

形状公差は、部品単体の「形そのもの」の正しさを保証 します。

- 真直度:精密な直線運動が求められるリニアガイドのレールやボールねじのねじ軸に適用されます。レールや軸に曲がりがあると、走行抵抗の増大や位置決め精度の悪化、寿命の低下に直結するため、スムーズな直線運動の礎となります。

- 平面度:油圧機器のバルブ取付面やエンジンのシリンダーヘッドなど、ガスケットを介して気密性を保つ面に不可欠です。面のうねりは流体やガスの漏れに直結し、製品の性能を著しく損ないます。

- 真円度・円筒度:ベアリングがはまる軸(ジャーナル部)や、ピストンが往復運動するシリンダー内径に適用されます。形状が真円・真円筒でないと、応力集中による早期破損や、気密性低下による出力ロスを引き起こします。

- 輪郭度:性能が形状によって決まる部品、例えばエンジンのカムシャフト(線の輪郭度)や航空機エンジンのタービンブレード(面の輪郭度)に適用されます。設計通りの複雑な曲線・曲面形状を正確に実現し、性能を最大化するために用いられます。

姿勢公差で部品の傾きを規制

姿勢公差は、ある形体(面や軸線など)が、基準となるデータムに対してどのような「向き」にあるべきかを規制するもの です。 部品単体の形状を規制する形状公差とは異なり、必ず基準との関係性が必要になります。 姿勢公差には、平行度、直角度、傾斜度の3種類があります。

「平行度」は、2つの面や線がどこまでいっても同じ距離を保っているかを規制します。 例えば、減速機(ギアボックス)内部で歯車を支える2本の軸が互いに平行でなければ、歯車同士の歯当たりが悪化し(片当たり)、異音や異常摩耗、動力伝達効率の低下を引き起こす原因となります。

「直角度」は、ある面や軸線が基準に対して正確に90度であることを保証します。 工作機械の主軸の回転軸線が、ワークを載せるテーブル面に対して垂直でなければ、加工される部品の精度は保証できません。これは機械全体の加工精度を決定づける根幹的な要素です。

そして「傾斜度」は、基準に対して特定の角度を持つべき面の傾きを規制します。 これらの姿勢公差を適切に指示することで、複数の部品が設計通りの角度関係で正確に組み合わさることを保証できるのです。

姿勢公差の種類と記号一覧

姿勢公差の適用事例

姿勢公差は、基準(データム)に対する「向き」を規制し、部品の組み立て精度 に直接関わります。

- 平行度:減速機(ギアボックス)内で歯車を支持する2本の平行な軸に適用されます。軸同士が平行でないと、歯車が片当たりを起こし、異音や異常摩耗、動力伝達効率の低下につながります。

- 直角度:工作機械の主軸とテーブル面の垂直性を保証するために用いられます。主軸がテーブルに対して傾いていると、加工される部品の精度が保証できず、機械全体の性能を決定づける根幹的な要素です。

- 傾斜度:(想定使用例)特定の角度で部品を組み合わせる治具や、斜めに配置されたノズル取付面などに適用されます。基準面に対して理論的に正確な角度で取り付けられることを保証し、機能要件を満たします。

位置公差で部品の位置関係を規制

位置公差は、点、線、面などが基準となるデータムに対して、どれだけ正確な位置にあるべきかを規制するもの です。 特に複数の部品が組み合わさる際の組み立て性や互換性を保証するために不可欠です。

代表的な「位置度」は、主に穴やボスなどの形体が、理論的に正確な位置からどれだけずれても良いかを規制します。 複数のボルトで部品を締結する場合、個々の穴の位置を寸法公差で規制するよりも、穴パターン全体を一つのグループとして位置度で規制する方が、機能的かつ合理的です。

その他、2つの軸の中心を一致させる「同軸度」や、溝などが中心に対して対称であることを示す「対称度」も位置公差に含まれます。 これらの公差を適切に用いることで、部品が設計通りの位置関係で正確に機能することを保証できます。

位置公差の種類と記号一覧

位置公差の適用事例

位置公差は、基準(データム)に対する「位置の正確さ」を規制し、部品の互換性や組み立て性を保証 します。

- 位置度:あらゆる機械装置のフランジやプレートに開けられた複数のボルト穴パターンに適用されます。相手部品の穴と位置が合わなければ組み立てができないため、複数の穴の位置関係を一つの公差で管理し、互換性を保証します。

- 同軸度・同心度:モーターの出力軸と連結される減速機の入力軸など、2つ以上の円筒形体の中心軸を一致させる必要がある場合に適用されます。軸心がずれていると、カップリングに無理な力がかかり、振動やベアリングの早期破損の原因となります。

- 対称度:(想定使用例)キー溝や、左右対称に配置される部品の取付穴などに適用されます。部品の中心に対して対称に形体が配置されることを保証し、回転バランスや組み立ての均一性を確保します。

振れ公差で回転部品の振れを規制

振れ公差は、部品を基準軸(データム)周りに回転させた際の、表面の「振れ」の大きさを規制するもの で、主にモーターのシャフトやプーリー、ブレーキディスクといった回転部品に適用されます。

「円周振れ」は、部品を回転させた際に、表面の任意の一断面における振れの大きさを規制します。これは、その断面における真円度と同心度の複合的な影響を評価するものです。

一方、「全振れ」は、表面全体にわたる振れの大きさを規制する、より厳しい公差 です。 円周振れに加え、円筒度や直角度、平行度などの影響も含むため、高速回転するタービンシャフトなど、特に高い回転精度が求められる部品に用いられます。 これらの公差を適切に設定することで、機械のスムーズな動作、振動や騒音の抑制、そして安全性が確保されます。

振れ公差の種類と記号一覧

※「円周振れ」の記号はテキスト記号で表示できないため形状が分かるテキストで記載しています。

振れ公差の適用事例

振れ公差は、部品を回転させた際の「振れ」を規制し、特に高速回転する部品の性能と信頼性に不可欠 です。

- 円周振れ:自動車のブレーキディスクやプーリーに適用されます。回転時の振れが大きいと、ブレーキ時に不快な振動(ジャダー)が発生したり、ベルトの寿命を縮めたりする原因となります。

- 全振れ:工作機械の精密スピンドルや、ターボチャージャーのタービンシャフトなど、超高速で回転する部品に適用されます。表面全体の振れを厳しく規制することで、アンバランスによる致命的な振動を防ぎ、高い加工精度や性能、安全性を保証します。

幾何公差の書き方

設計基準となるデータムの役割

幾何公差、特に姿勢公差や位置公差を正しく理解し、指示するためには「データム」の概念が不可欠です。 データムとは、一言で言えば、幾何公差を規制するための「基準」となる理論的に正確な点、線、または平面を指します。

実際の部品には加工誤差があるため、完全に真っ直ぐな線や平らな面は存在しません。 そこで、図面上では部品の特定の面や穴(データム形体)を指定し、そこから理想的な基準を確立します。 例えば、部品の底面をデータムとして指定した場合、測定時にはその面を定盤のような極めて平らな面に接触させます。 このとき、定盤の表面が理論的に正確な「データム平面」の役割を果たし、この平面を基準として他の部分の平行度や直角度などを一義的に評価できるようになるのです。

データムの選定は、恣意的に行うものではなく、その部品が製品内でどのように取り付けられ、機能するかを忠実に反映させる必要があります。 一般的には、アセンブリにおける主要な取付面を第一データム、位置決めに関わる面や穴を第二、第三データムとして、優先順位をつけて設定 します。 この優先順位は、部品の組み立て順序や加工の段取りを考慮して決定することが大切です。

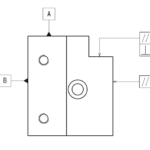

公差記入枠の正しいルール

幾何公差の指示は、「公差記入枠」と呼ばれる長方形の枠を用いて行います。 この枠の構造と記入ルールを正しく適用することで、設計意図を曖昧さなく伝達できます。

公差記入枠は、機能に応じて2つ以上の区画に分割されます。

- 第1区画:規制する幾何公差の種類を示す「幾何特性記号」を記入します。 例えば、直角度であれば「⟂」、位置度であれば「⌖」といった記号が入ります。

- 第2区画:許容される公差の値を数値で記入します。 公差域が円筒や円の場合は、数値の前に直径記号「φ」を付けます。後述する 最大実体公差方式を適用する場合 は、この区画に「Ⓜ」などの記号も追記されます。

- 第3区画以降:姿勢公差、位置公差、振れ公差など、基準となるデータムを必要とする場合に、優先順位の高いものから順に左からデータム指示文字(例:A, B, C)を記入します。

この公差記入枠は、指示線(リーダー線)を用いて規制対象となる形体に結びつけられます。 このとき、指示線の矢を形体の外形線上に置くか、寸法線の延長線上に置くかで、規制対象が「面そのもの」なのか、あるいはその寸法によって定義される「軸線や中心平面」なのかを明確に区別して指示する必要 があります。

JIS規格に準拠した図面指示

機械製図のルールは、日本産業規格(JIS)によって定められています。 近年、このJIS規格は国際標準化機構(ISO)の規格に準拠する形で大幅な改正が行われ、幾何公差の積極的な使用が必須または強く推奨されるようになりました。

かつての日本の製造現場では、図面に明記されていなくても、製造側が設計者の意図を汲み取って高品質な製品を作り上げる「忖度」と呼ばれる文化が存在しました。 しかし、製造拠点のグローバル化が進んだ現在、文化や慣習の異なる海外のサプライヤーとの間では、このような暗黙の了解は通用しません。 海外のパートナーは、図面に記載された情報のみを契約上の絶対的な指示として捉えるためです。

このため、改正されたJIS規格では、特に形体同士の位置関係の指示には、従来の寸法公差ではなく、幾何公差(特に位置度)を用いることが標準 となっています。 これにより、記号が多く記載された図面になりますが、設計意図を世界中の誰にでも正確に伝えることが可能になります。 設計者としては、常に最新のJIS規格を意識し、それに準拠した図面を作成することが、グローバルなサプライチェーンにおいて品質を担保し、ビジネスリスクを管理する上で不可欠 です。

公差域の考え方と図解

幾何公差を理解する上で中心となるのが「公差域」という考え方です。 公差域とは、規制される形体(表面や軸線など)が、その中に収まらなければならないと定められた、幾何学的な空間や領域のことを指します。

例えば、「平面度0.08」と指示された場合、その公差域は「0.08mmだけ離れた2つの完璧に平行な平面の間に挟まれた空間」となります。 実際の部品の表面は、この空間内に完全に収まっている必要がある、ということです。

この公差域の考え方は、寸法公差と幾何公差の合理性の違いを明確 に示しています。 例えば、穴の位置をX方向とY方向の寸法公差で指示した場合、その公差域は「正方形」になります。 一方で、同じ機能を幾何公差の位置度で指示した場合、公差域は理論的に正確な位置を中心とする「円形(円筒)」で定義 されます。

機能的に考えれば、ボルトが通るかどうかは中心からの距離で決まるため、円形の公差域の方が合理的です。 そして、正方形の公差域に内接する円形の公差域は、同じ機能を満たしながらも許容される面積が約57%も広くなります。 これは、製造側にとって加工の自由度が増し、不良率の低下、ひいてはコストダウンに直結することを意味します。 このように、公差域の概念を理解することは、機能的で経済的な設計を行う上で非常に大切 です。

幾何公差の高度な活用法

最大実体公差方式(MMC)とは

最大実体公差方式(Maximum Material Condition、略してMMC)は、幾何公差の応用原則の一つで、部品の組み立て性を保証しつつ、製造コストを削減するための非常に強力な手法です。 図面上では、公差値の後に「Ⓜ」という記号を付けて指示します。

この方式の基本となる「最大実体状態」とは、部品の体積(実体)が最も大きくなる状態を指します。 具体的には、軸であれば許容される最大径、穴であれば許容される最小径の状態です。

MMCの主な目的は、ボルトと穴のような「すきまばめ」の関係にある部品の組み立てを100%保証することです。 設計者は、最も厳しい組み合わせ、つまり最大の軸が最小の穴に問題なくはまるように公差を設定します。

この方式を適用すると、部品の「サイズ」と「位置や姿勢」の公差が連動するようになります。つまり、部品の実際の仕上がり寸法が最大実体状態から離れる(材料が少なくなる)ほど、幾何公差の値に追加の許容値が与えられるのです。この考え方が、次のボーナス公差につながります。

ボーナス公差でコスト削減を実現

最大実体公差方式(MMC)を適用した際に生まれる最大のメリットが「ボーナス公差」です。 これは、形体の実際の仕上がり寸法が、その最大実体寸法(MMC)から離れるほど、その差分だけ幾何公差の値が追加で許容されるという考え方です。

具体例で考えてみます。 ある穴の寸法が「φ10 ±0.1」、位置度公差が「φ0.2Ⓜ」と指示されているとします。

- この穴の最大実体寸法(MMC)は、材料が最も多い状態なので、最小径の「φ9.9」です。

- もし、この穴がMMCのφ9.9で加工された場合、許容される位置度公差は図面指示通りの「φ0.2」となります。

- しかし、もし穴が許容最大径の「φ10.1」で加工された場合、MMCから「10.1 - 9.9 = 0.2mm」だけ離れています。

- この0.2mmがボーナス公差として、元の位置度公差に追加されます。

- したがって、この場合の合計位置度公差は、「φ0.2(元の公差) + φ0.2(ボーナス公差) = φ0.4」となり、許容範囲が広がります。

この概念は、「穴の位置が少しずれていても、その穴が大きめに作られていれば、相手のボルトは問題なく通る」という機能的な事実を図面上で合理的に許容するものです。ボーナス公差により、製造部門はより広い許容範囲内で加工を行えるため、歩留まりが向上し、廃棄コストの削減に直結します。

機能ゲージによる効率的な組み立て検査

最大実体公差方式(MMC)を適用するもう一つの大きなメリットは、検査方法を大幅に簡略化できる点 にあります。 MMCが適用された形体は、高価で時間のかかる三次元測定機などを使わずとも、「機能ゲージ」と呼ばれる単純な通り・止まりゲージで合否判定が可能になるのです。

この機能ゲージは、相手部品が最も厳しい状態(最大実体状態)で存在する場合を物理的にシミュレートした検査具です。例えば、穴の位置度を検査する場合、相手部品のボルトを模したピンが、理論的に正確な位置に立てられたゲージを用意します。このゲージが検査対象の穴にスムーズに通れば(Go)、その部品は実際の組み立てにおいて機能的に合格であると一瞬で判断できます。

もしゲージが通らなければ(No-Go)、その部品は不合格です。この方法は、寸法と位置(または姿勢)の複合的な公差を一度に検証できるため、非常に効率的です。特に大量生産品において、迅速かつ低コストな全数検査を実現し、検査工程の工数とコストを劇的に削減する効果があります。このように、設計段階でMMCを適用することは、製造だけでなく検査工程の最適化にも繋がるのです。

幾何公差の実現と検証

加工方法と達成精度の関係

設計者が図面に記入する公差値は、単なる数字ではありません。 それは製造方法、工程数、そして最終的な製品コストを直接的に決定づける、経済的な指標です。 公差を厳しくすればするほど、コストは指数関数的に増加する傾向 にあります。

例えば、一般的なフライス加工で達成できる平面度は0.02mm程度ですが、これを0.005mmにしようとすると、高価な研削盤を用いた研削加工が必要となり、コストは何倍にも跳ね上がります。 厳しい公差を達成するには、より高精度な工作機械、加工時間の増加、不良率の上昇、高度な検査といった追加コストが発生するため です。

したがって、設計者の重要な責務は、製品の機能が保証される範囲で、必要以上に厳しくない、適切な公差を設定することです。 「念のため」といった理由で過剰な精度を要求する「過剰設計」は、製品の性能向上に寄与しないばかりか、製造コストを不必要に増大させる最大の要因 となります。

測定方法と適切な測定器の選択

指示した幾何公差が、要求仕様を満たしているかを客観的に「検証」する工程が不可欠 です。 要求される精度、測定する公差の種類、生産量などに応じて、最適な測定方法を選択することが、効率的で信頼性の高い品質保証の鍵となります。

三次元測定機(CMM)は、一台でほぼ全ての幾何公差を測定できる高い汎用性を持ちますが、導入コストが非常に高く、測定に時間がかかる、ミクロン単位の超高精度測定には向かないといった側面もあります。

一方で、真円度や円筒度、振れといった回転体に関する公差をサブミクロンレベルで測定するには「真円度・円筒形状測定機」が適しています。また、複雑な2次元輪郭形状の測定には「輪郭形状測定機」が特化しています。

高価な測定機がなくても、定盤、ダイヤルゲージ、Vブロックといった基本的な測定工具を組み合わせることで、多くの幾何公差を簡易的に測定することも可能です。 設計者は、指示した公差がどのように測定されるかを意識し、検証可能な設計を心がける必要があります。

まとめ

最適な幾何公差で品質を向上

これまで見てきたように、幾何公差は単なる製図上のルールではなく、製品の品質、コスト、そして国際競争力を左右する、設計者のための戦略的ツールです。 最適な幾何公差を指示し、製品の品質を本質的に向上させるためには、以下の点を常に意識することが求められます。

- 機能要件から設計を始める

- データムは組み立て方を反映する

- MMCを積極的に活用しコストを削減する

- 製造と検査のプロセスを考慮する

- 寸法公差と幾何公差を使い分ける

- 公差域の概念を正しく理解する

- JISやISOの最新規格に準拠する

- 形状公差で部品単体の品質を保証する

- 姿勢公差で部品間の角度関係を定義する

- 位置公差で組み立ての互換性を確保する

- 振れ公差で回転部品の性能を保証する

- ボーナス公差のメリットを活かす

- 機能ゲージによる検査を想定する

- 過剰な精度要求(過剰設計)を避ける

- 設計、製造、品質保証の連携を密にする

以上です。

-

-

機械製図の図面入門|基本ルールから書き方まで徹底解説

ここでは、機械製図の図面入門として「基本ルールから図面の書き方まで徹底解説」 というメモを残したいと思います。 機械製図の図面作成において、「これで本当に伝わるだろうか」と ...

続きを見る

-

-

公差設計の基本と考え方

ここでは 「公差設計の基本と考え方」 についてのメモをしています。 公差設計技術が日本のものづくりを支えた というのを聞いたことがあります。 最近では目的をも ...

続きを見る