こんにちは、医薬品・食品の装置設計者ドラフターと申します。

医薬品や食品は異物が混入すれば人体に影響を与える為、クリーンルームと呼ばれる異物が取り除かれた空気の清浄度が高い部屋で製造されています。

同様に半導体関係やFPD(フラットパネルディスプレイ)、電子部品を製造する工場では数μm程の微小な異物でも品質に影響を与えることからクリーンルーム内で生産されています。

異物を極端に嫌うクリーンルーム内の機械を設計する時には通常の機械設計時では考える必要がない事も考慮する事があります ので、この記事では、クリーンルーム内で動く装置の設計者に向け、設計のポイント3つをメモします。

クリーンルーム内の機械設計

①まず先に機械が使われる環境のクリーン度(洗浄度)を把握する

クリーンルームで使われる機械を設計する場合、まずは現場のクリーン度がどの程度なのかを把握します。

クリーン度とはクリーンルーム内の空気の清浄度を表し、ISOやJISで定められています。

※この記事では クリーン度を清浄度として書いています。

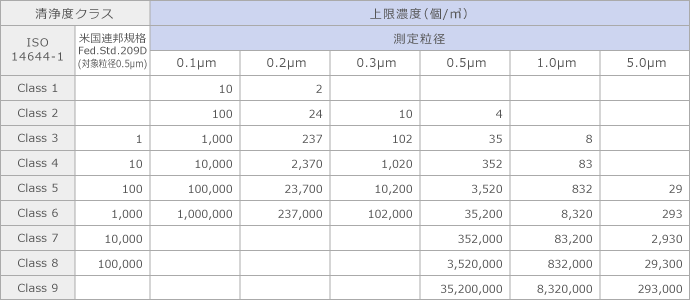

ISO規格では1m3当たりの空気中に0.1μm以上の粒子が基準 になっておりISOクラス1~9でクラスを分類しています。ただし業界では以前より広く慣用されている米国連邦規格を使用する場合もあります。

この清浄度クラスは、値が小さい程清浄度が高く、清浄度が高い方が粉塵等が製品に対して影響する可能性は低い代わりに運用コストが高くなるため、製品や工場によって清浄度が変わるのが一般的 です。

清浄度の目安(高い順)

半導体工場:Class3~5

電子部品や精密機器工場:Class5~7

薬品や食品工場:Class5~8

自動車部品工場や手術室:Class6~8

機械が設置場所される清浄度は、自社工場の場合は品質管理部門に問い合わせるか製品規格書等の製品を作るための指図書に記載があると思いますのでそちらで確認します。

サプライヤー(供給・納入業者)としてお客様の工場に設置する場合は、仕様書の中で取決めされていると思いますが記載がない場合には直接担当者に問い合わせます。

②機械内の摺動部は発塵による製品への付着に注意する

クリーンルーム内で製造される製品(ワーク)には異物が混入する事は許されません。

異物であるチリやホコリ(総称して塵埃【じんあい】)が発生する主な原因は上記の人の動作と機械の稼働 です。

服の繊維や人間の汗も異物のため、作業者は通常の作業着ではなくクリーン服を着用して作業します。 機械も同様に異物が発生しない、または発生しても集塵やカバーを付ける事で製品に混入しない事が求められます。

機械からの発塵は主に摺動部【しゅうどうぶ】で発生し特にパッキンからが多い です。 パッキンと金属が摺動する事によりパッキンの粉が発塵します。 このパッキン材質は様々ありますが一般的にはニトリルゴム(NBR)やウレタンゴムが使用されています。

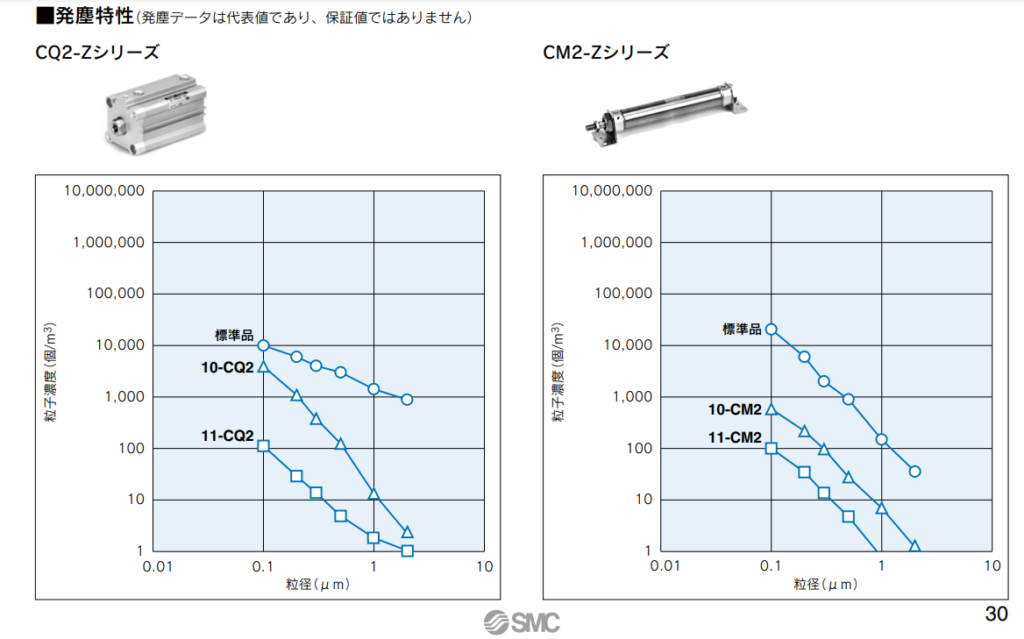

この典型例がエアシリンダ です。

エアシリンダではロッド部がエアの力で前後に高速で動き、そのエアを漏らさないようにパッキンが使われています。 高頻度でエアシリンダが動く装置であれば膨大な量の発塵が発生 します。

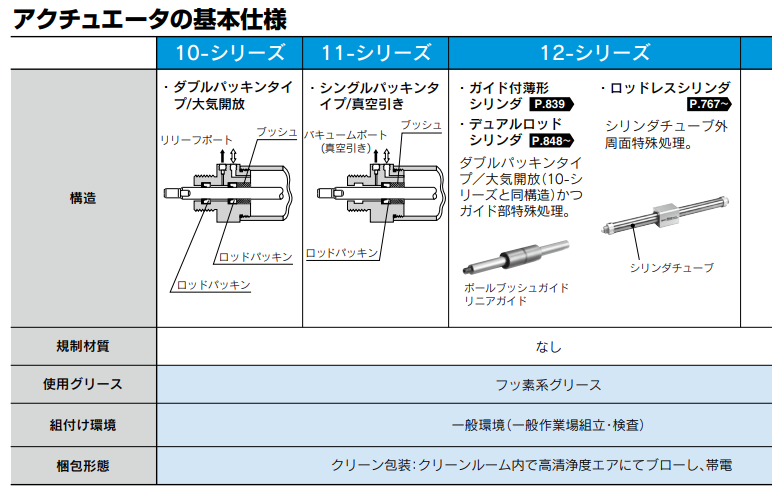

この対策例としては クリーンルームで使用できる低発塵のエアシリンダを使用したり、パッキン部の交換頻度を高める事が有効 です。

エアシリンダ以外にもロータリーアクチュエータやベアリング、タイミングベルト等の摺動や噛み合わせがある箇所は必ず発塵があるので対策を打っておく必要があります。

クリーンルーム対応品を使う事が最も容易な対策ですがコストや調達納期も上がるので設計段階では発塵部にカバーを設けたり、ワークの下側に機器を設置してパーティクル(塵・ホコリ・異物・ダスト)が製品に接触しない対策も有効です。

このワークより下に機器を配置することを補足すると、クリーンルームは通常ダウンフローと呼ばれる風が天井側から地面に吹き、地面側に吸気口があり異物を捕獲する思想で作られています。 そのため 製品より低い位置にエアシリンダ等の機器を設置していれば異物が製品に接触する可能性も小さくすることができます。

③潤滑油の発塵性と安全性のチェックする

潤滑油(グリース)の選定の際も発塵性が低いものを選びます。

油から発塵するの?と考える方もいると思いますが 油が摺動部で潤滑材として働いている時は油が液体から気体に変化しガス(浮遊粒子)として浮遊飛散できる状態になります。

これが装置、人、製品に付着し拡散してしまうのです。そのため蒸発(気化)しにくいクリーンルーム用の潤滑グリースを塗布し利用します。

また、塗布する際もたっぷりと塗ってしまうとグリースが飛び出してしまうので最低限の塗布と初期運転時は製品を流さずに数分から数十分動作させグリースの飛び出しがないか確認してから生産に入ります。

半導体や電子部品関係では重要視されませんが薬品や食品の製造現場では食品機械用潤滑剤の使用が求められる事もあります。

食品機械用潤滑剤は米国食品医薬局(FDA)規格の原料が使用された潤滑剤が用いられます。食品に触れることが許諾された潤滑剤として、NSFと呼ばれる米国の非営利第三者機関に登録されたものです。

NSFに登録されている潤滑剤には以下のように規格が設けられています。

- H1:食品に接触するべきではないが混入しても安全なもの

- H2:食品に絶対に接触してはならないもの。ただし,食品工場内部や周囲で食品の置かれていない所では使用が可能

- H3:食肉工場などで肉を吊るすフックの錆防止等に使用され,食品に接触する目的で使用される物ではないもの。大豆油等食べても問題ないもの

- 3H:グリルやフライパン等の上で焦げ付きを防ぐために使われる植物油等,直接食品に接触する目的で使用されるもの

食品に対して接触する可能性がある潤滑油についてはH1認証の潤滑剤を選択しておくのがより安全です。

余談(その1)

衛生管理の国際的な手法にHACCP(ハサップ)があります。 HACCPは「Hazard(危害), Analysis(分析), Critical(重要), Control(管理), Point(点)」の頭文字を集めた造語で衛生管理のマネジメント手法 です。

日本では食品を扱う全事業者に対して2021年6月から、HACCP導入・運用が完全義務化されました。

HACCPにおいて潤滑剤の使用は以下のような優先順位で考えられています。

- 潤滑剤を使わない

- 潤滑剤が漏れないよう・触れないよう対策する

- 食品に対し偶発的な接触が許容された潤滑材を使用する

潤滑剤を使用しないでも良い方法があればそちらを選択します。 H1認証が取れていようと潤滑剤が薬品や食品に混入すれば問題になり最悪の場合、製品の自主回収にもなりかねません。

④露出部や製品接触部では腐食性の高い材質(ステンレス材が好ましい)を選択する

クリーンルーム内での部品材質選択も大切です。

原則として露出部や製品接触部にはステンレス材を使います。 ステンレスを使う理由は腐食性が高いため錆びにくいからです。

錆はクリーンルーム内で大敵であり、一度発生すると錆は広がっていき時間と共にボロボロと崩れ拡散し製品に付着する可能性があります。

そのため錆が発生しづらいステンレス材もしくはアルミにアルマイト処理等の表面処理をしたものを使いましょう。ただし表面処理の場合は処理が剥がれる可能性もあるため工場によっては「外装部分は必ずSUS304にする事」と指定される場合があります。

SUS304より耐食性が高いSUS316を指定されるケースも最近は増えていて特に海外のお客様はSUS304よりSUS316が主流になっており、海外への出荷機械はSUS316で統一しようという動きもあります。

ただしSUS316は加工性の悪さと価格が高いため使用するメリットとデメリットを設計段階で十分検討しましょう。

余談(その2)

使われている材料を証明するためのミルシートの提出を求められるお客様もいます。 ミルシートとは鋼材メーカーが発行する鋼材の品質を証明する書類で製造ロット毎に鋼材の機械的性質や化学成分が記載されています。機械出荷時や完成図書提出時にミルシートが必要と突然言われるケースがあるので、仕様打合せの段階でミルシートの提出有無を確認しておいた方がいいです。

筆者はミルシートの提出がないものと思い込んでいたのですが機械運転立会時に「ミルシートって当然ついてるんですよね?」と言われて焦った事があります。

最後に

最後に、クリーンルーム内で使う機器の情報が得られる資料の 検索キーワード を記載しておきます。※リンクは相手側のサイト調整により切れてしまう恐れがあるため

- SMC,クリーンルーム用空気圧機器

- SMC,クリーンルーム内で使用可能な低発塵仕様管継手

- THK,直動システムの特殊環境仕様

- NTN,クリーン環境用軸受

- ミスミ,クリーン環境対応

以上です。