ここでは 古くから自動機に採用されている機械要素「チェーンについて設計者が押さえておくべき基本」をメモします。

「チェーンの使い方」は設備の信頼性を決定づける極めて重要な要素です。 インターネット上にはメーカーのカタログ数値や製品仕様を羅列したサイトは数多く存在しますが、実際の設計実務で直面する「なぜそのチェーンを選ぶべきなのか」「現場でトラブルを起こさないための具体的な配置や調整はどうあるべきか」といった、 設計者の判断基準に深く踏み込んだ情報は意外と少ない ものです。

ここでは、単なるカタログ情報の転載にとどまらず、私の実務経験に加え、各メーカーの膨大な技術資料や最新のメンテナンスガイドラインを徹底的に調査し、実務に即したノウハウ(基礎知識から機械設計に必要な理論)を体系化しています。 ぜひ参考にしてください。

機械設計におけるチェーンの基本的な使い方

チェーンはピンとブシュの摺動が基本原理

チェーンを利用した機械設計を行う際、最初に理解しておくべき最も 核心的なメカニズムは、チェーンが屈曲する際の内部動作 です。 外観からは、チェーンがスプロケットに巻き付いて滑らかに動いているだけに見えますが、その内部では極めて過酷かつ重要な「摺動(しょうどう)」が行われています。 具体的には、内リンクに固定された円筒状の「ブシュ(ブッシュではない)」の中で、外リンクに固定された「ピン」が回転運動を行っているのです。

このピンとブシュの関係は、機械工学における「滑り軸受(プレーンベアリング)」と全く同じ構造です。 チェーンがスプロケットに噛み込む際や離れる際にリンク同士が角度を変えると、この接触面で摩擦が発生します。 この摺動部分こそがチェーンの性能と寿命を支配する心臓部であり、ここに適切な潤滑膜が存在しなければ、金属同士が直接接触し、摩擦熱と摩耗が急速に進行 してしまいます。

摩耗が進むと、ピンの外径が削れて細くなり、ブシュの内径が削れて広がります。 これにより、リンクごとのガタ(隙間)が増大し、結果としてチェーン全体の長さが物理的に伸びてしまいます。 これを「摩耗伸び」と呼びます。 設計者がチェーンの耐久性を計算する際は、単に引張強度だけでなく、このピンとブシュの接触面積(投影面積)にかかる面圧(ベアリング圧)を考慮し、適切な潤滑が維持できる環境を設計段階で作り込むことが不可欠です。 機械が長期間にわたりトラブルなく稼働できるかどうかは、この微細な摺動部の環境づくりにかかっています。

ローラとプレートの構造と役割

チェーンを構成する部品はピンとブシュだけではありません。 「プレート」と「ローラ」も、それぞれが決定的な役割を担い、チェーンというシステムを成立させています。これら各部品の役割を正確に把握することで、適切な選定が可能になります。

まず「プレート(内プレート・外プレート)」は、チェーンにかかる強大な引張荷重(テンション)を一手に支える主要な強度部材です。 プレートには、繰り返しかかる変動荷重に耐えうる高い「疲労強度」と、起動時や急停止時の衝撃に耐える「衝撃強度」が求められます。 そのため、厳選された特殊鋼に熱処理を施し、粘り強さと硬さを両立させています。 プレートの厚みや形状(ひょうたん型など)は、そのチェーンの許容張力を決定づける最大の要因 となります。

次に「ローラ」は、ブシュの外側に回転自在にはめ込まれた円筒部品です。 チェーンがスプロケットの歯と接触する際、ローラは回転しながら歯面に接します。この「転がり接触」によって、噛み合い時の衝撃を緩和し、歯面との摩擦抵抗を劇的に低減させる役割を果たしています。 もしローラが存在しないブシュチェーンの場合、歯との接触は「滑り」となり、激しい摩耗や騒音を引き起こすことになります。 ローラがあることで、スムーズな伝動とスプロケットおよびチェーン自身の長寿命化が実現されている のです。

ピッチとは?基本寸法の定義

チェーンのサイズや仕様を選定する上で、最も基礎となる寸法指標が「ピッチ(Pitch)」です。 ピッチとは、隣り合うピンの中心からピンの中心までの距離を指します。 この寸法は、チェーンの大きさ、伝達能力、そしてスプロケットのサイズを決定する絶対的な基準値となります。

機械設計においてピッチを選定することは、その機械の「スケール感」を決めることと同義です。 ピッチが大きいチェーンは、構成部品(ピン、プレート、ローラ)も大きく頑丈になるため、より大きな動力や荷重を伝達できます。 しかし、ピッチが大きくなるとチェーンの質量が増し、部品単価も上がり、高速回転時には多角形運動による騒音や振動が激しくなる傾向があります。

一方、ピッチが小さいチェーンは、軽量で静粛性に優れ、小径のスプロケットを使用できるため省スペース化に有利ですが、伝達できるトルクは小さくなります。JIS規格(JIS B 1801)やANSI規格などで定められているチェーンの呼び番号(例:RS40, RS80など)は、このピッチに基づいています。 例えばRS40は約12.7mm(4/8インチ)、RS80は25.4mm(8/8インチ)というように、インチ単位を基準としたピッチ設定が一般的です。 設計者は、必要な動力、設置スペース、回転速度の3要素を天秤にかけ、最適なピッチを持つチェーンサイズを選び出す必要があります。

ベルトや歯車との特性比較

動力伝達の手段として、チェーン以外にもVベルトやタイミングベルト、歯車(ギア)といった選択肢があります。 最適な設計を行うためには、それぞれのメリット・デメリットを詳細に比較し、チェーンが最も有効な場面を見極める必要があります。 以下の表に、主要な伝達要素の特性比較をまとめました。

表1:主要な動力伝達要素の特性比較

| 比較項目 | ローラチェーン | Vベルト | タイミングベルト | 歯車 (ギア) |

| 同期性 (回転比) | あり (スリップなし) | なし (スリップあり) | あり (スリップなし) | あり (正確) |

| 伝達トルク・負荷 | 大 (高トルク・衝撃に強い) | 中~小 | 中 (歯飛びのリスクあり) | 特大 |

| 軸間距離の自由度 | 大 (短距離~長距離まで対応) | 中 (長距離は不向きな場合も) | 中 | 小 (軸同士が近接必須) |

| 騒音・振動 | 大 (金属接触音あり) | 小 (静粛性に優れる) | 中 (高速で唸り音) | 精度によるが中程度 |

| 潤滑の必要性 | 必須 (無給油タイプを除く) | 不要 | 不要 | 必須 |

| 耐環境性 (熱・油) | 高 (金属製で耐性あり) | 低 (油・熱で劣化しやすい) | 低 (ゴム・樹脂の劣化) | 高 |

| 初期コスト | 中 | 低 | 中~高 | 高 (加工費・組立費) |

| メンテナンス | 給油・伸び調整が必要 | 張力調整・交換が必要 | 張力調整が必要 | 給油管理が必要 |

参考出典先:

- 株式会社椿本チエイン (https://tt-net.tsubakimoto.co.jp/tecs/engd/cdc/engd_cdc.asp)

- 日本機械学会 (https://www.jsme.or.jp/jsme-medwiki/doku.php?id=16:1011877)

この比較から分かるように、チェーンは「離れた軸間で、スリップさせずに、大きなトルクを確実に伝えたい」という場面で強力な選択肢となります。 ベルトでは滑ってしまう過酷な環境や、歯車では届かない距離をつなぐ場合において、チェーンの真価が発揮されます。

なぜ同期伝達が可能なのか

チェーン伝動が「同期伝達」を実現できる工学的理由は、その伝達メカニズムが摩擦力ではなく「機械的な噛み合い(Positive Drive)」に基づいている点にあります。 Vベルトや平ベルトは、プーリーとベルトの間の摩擦力に依存して動力を伝えているため、過負荷時や経年劣化によって張力が低下すると「スリップ(滑り)」が発生し、回転数のズレが生じます。

これに対し、チェーンはスプロケットの「歯」とチェーンの「ローラ」が物理的に噛み合うことで動力を伝達します。 この構造により、入力軸(駆動側)が1回転したとき、出力軸(従動側)が何度回転するかという「速度比」は、スプロケットの歯数比によって完全に固定 されます。 例えば、駆動側が10歯、従動側が20歯であれば、駆動側が2回転すると従動側は厳密に1回転します。 チェーンが破断するか歯が欠けない限り、この同期関係が崩れることはありません。

この特性は、自動組立機や搬送装置など、複数の軸のタイミングを完璧に合わせる必要がある用途で決定的な意味を持ちます。 タイミングベルトも同様の同期性を持ちますが、チェーンは金属製であるため、ゴムや樹脂製のベルトよりも剛性が高く、負荷変動による伸縮(弾性変形)が極めて少ないため、より重荷重下での位置決め精度や同期維持能力に優れていると言えます。

機械に合わせたチェーンの種類の使い方

動力伝達と搬送アタッチメント

チェーンの用途は、大きく「動力伝達(ドライブ)」と「搬送(コンベヤ)」の2つに大別されます。 動力伝達用チェーンは、モーターの回転エネルギーを高効率で機械の主軸に伝えることが主目的であり、高速回転への対応と高い疲労強度が求められます。 一方、搬送用チェーンは、チェーン自体にワーク(搬送物)を載せたり、治具を取り付けて移動させたりすることが目的であり、 多様なアタッチメントの存在が鍵 となります。

搬送用チェーンにおいて最も重要な要素の一つが「アタッチメント」です。 これは標準的なリンクプレートやピンの一部を変形・延長させ、搬送物を固定するための穴や突起を設けたものです。代表的なアタッチメントには以下の種類があります。

表2:代表的なアタッチメントの種類と特徴

| アタッチメント名称 | 記号 | 形状の特徴 | 主な用途・使用例 |

| A アタッチメント | A1/A2 | 片側に水平な座板(穴あり)が付いた形状。 | スラット(板)やバケットの取り付け。最も一般的。 |

| K アタッチメント | K1/K2 | 両側に水平な座板(穴あり)が付いた形状。 | 幅の広いスラットや、安定した搬送物の固定に利用。 |

| SA アタッチメント | SA1/SA2 | 片側に垂直な座板(穴あり)が付いた形状。 | ワークを横から押すバーや、垂直面の固定に利用。 |

| SK アタッチメント | SK1/SK2 | 両側に垂直な座板(穴あり)が付いた形状。 | ワークの背後から押すアタッチメントやガイドの取付。 |

| EP アタッチメント | EP | ピンの一端を長く突き出した形状。 | 延長ピンに直接ワークを掛けたり、ガイドローラを装着する。 |

| ホローピン | HP | ピン自体が中空(パイプ状)になっている形状。 | ピンの穴にバー(ロッド)を通して左右のチェーンを連結する。 |

| G アタッチメント | G | プレートの中央に穴が開いている形状。 | ピンリンクのプレートに穴があり、バーなどを通す。 |

※記号の数字(1, 2)は、取り付け穴の数を表します(例:A1は穴1個、A2は穴2個)。

参考出典先:

- 株式会社椿本チエイン (https://tt-net.tsubakimoto.co.jp/tecs/pdct/csc/pdct_csc_1cshn.asp?lang=jp)

- KCM (http://www.kcm.co.jp/product/kogata/index.html)

設計者は、「何を」「どのように」運びたいかに応じて最適なアタッチメントを選定し、さらにそれを「何リンクおきに取り付けるか(編成)」を指定します。 メーカー推奨として、アタッチメントを偶数リンク(2L, 4L...)ごとに取り付ける場合は、メンテナンスが容易な「外リンク」に取り付けるのが定石です。

基本となるRSローラチェーン

世界中で最も広く普及し、チェーンの代名詞とも言える存在が「RSローラチェーン」です。 JIS規格(JIS B 1801)やANSI規格に準拠しており、どのメーカーの製品でも互換性があるため、入手性が極めて高いのが特徴です。 機械設計を行う際、特殊な環境や制約がない限り、まずはこのRSローラチェーンを基準として検討を進めるのがセオリーです。

RSローラチェーンは、引張強度、耐摩耗性、耐衝撃性、そしてコストパフォーマンスのバランスが非常に高いレベルでまとまっています。 サイズ(呼び番号)のラインナップも豊富で、精密機器に使われる極小サイズから、重工業用の巨大サイズまで揃っています。 材質は一般的に炭素鋼や合金鋼が用いられ、適切な熱処理によって強度が確保されています。

ただし、標準仕様のRSローラチェーンは鉄製であるため、水がかかる環境では錆びやすく、また定期的な給油が必須 です。 腐食環境やクリーンルームなどの特殊環境では、ステンレス製や表面処理仕様、あるいは無給油チェーンへの切り替えが必要となりますが、それらの特殊チェーンも基本寸法はRSローラチェーンに準拠していることが多いため、まずはこのチェーンのスペックを理解することが設計の出発点となります。

長距離搬送に適したバイピッチチェーン

コンベヤなどの搬送装置において、機長が数メートルを超えるような長いラインを設計する場合、標準のRSローラチェーンではなく「バイピッチチェーン」が採用されるケースが非常に多くなります。 バイピッチチェーンとは、その名の通り、RSローラチェーンのピッチ寸法を「2倍(Double Pitch)」に引き伸ばした形状のチェーンです。

ピッチを2倍にする最大のメリットは、大幅な軽量化と低コスト化です。 例えば、全長10メートルのコンベヤを作る場合、ピッチが倍であれば、必要なピンやブシュの数はRSチェーンの半分で済みます。 これによりチェーン自体の重量が軽くなり、駆動モーターへの負荷も軽減されます。 また、部品点数が減ることで製品価格も抑えられます。

さらに、バイピッチチェーンには、ローラの種類として「Rローラ(大径ローラ)」と「Sローラ(標準径ローラ)」の2種類が用意されています。 特にRローラ型は、ローラの外径がプレートの幅よりも大きく設計されており、チェーン自体をレールの上で転がして走行させることができます。 これにより、走行抵抗(摩擦)が劇的に減少し、小さな動力で長く重いラインをスムーズに動かすことが可能になります。 低速かつ長距離の搬送においては、RSローラチェーンよりもバイピッチチェーンの方が圧倒的に合理的で経済的な選択肢となります。

給油不要な無給油チェーンの活用

機械設計者にとって、チェーン採用時の最大の懸念事項である「潤滑管理(給油)」を解決するために開発されたのが、「無給油チェーン(例:ラムダチェーンなど)」です。食品製造ライン、医薬品設備、あるいは印刷機や包装機など、製品への油汚れ(コンタミネーション)を嫌う環境や、給油作業のためのメンテナンス時間を確保できない現場において、その需要は年々高まっています。

無給油チェーンの最大の特徴は、ブシュに「含油焼結金属」を採用している点にあります。 この特殊なブシュには、製造段階で潤滑油がたっぷりと浸透(含浸)させられています。 チェーンが稼働し、ピンとブシュが摺動して発熱・加圧されると、ブシュ内部の微細な気孔から油がじわじわと染み出し、摺動面を自動的に潤滑します。 そして停止すれば、油は再び毛細管現象でブシュ内に戻ります。 この自律的な潤滑サイクルにより、外部からの給油なしで長期間にわたり摩耗伸びを抑制し、使用し続けることが可能です。

ただし、無給油チェーンにも考慮すべき点があります。 含油ブシュは通常の鋼鉄製ブシュに比べて、許容できる面圧や衝撃強度がやや劣る場合があること、また使用温度範囲が封入されている油の特性に依存することです。

標準タイプでは-10℃~150℃程度が一般的ですが、耐熱仕様(KF仕様など)であれば230℃まで対応可能な製品もあります。 設計者はカタログの「許容張力」や「使用温度範囲」をしっかり確認し、メリットと制約のバランスを見極めて採用する必要があります。

高度な機械設計を支えるチェーン選定の使い方

選定の鍵となるスプロケット

チェーンの選定においては、チェーンそのものの仕様と同じくらい、あるいはそれ以上に「スプロケット(歯車)」の選定が重要です。 チェーンとスプロケットは完全に一対のシステムとして機能するため、スプロケットの品質や仕様が不適切であれば、どれほど高価なチェーンを使ってもその性能を発揮することはできません。

スプロケットは、回転動力をチェーンの引張力に変換し、またその逆を行う変換装置です。 特に重要なのが「歯先の硬度」です。 使用頻度が高い場合や、土砂や粉塵が混入して摩耗しやすい環境では、スプロケットの歯先に「歯先硬化処理(高周波焼入れなど)」を施した仕様を選ぶことが強く推奨されます。 歯先が摩耗して痩せてしまうと、チェーンとの噛み合いピッチが狂い、チェーンのローラに無理な力がかかって寿命を縮めたり、振動や騒音の原因となったりします。

また、スプロケットの軸穴加工も設計効率に関わります。 あらかじめ軸穴、キー溝、セットスクリュー加工が施された「完成品スプロケット」を選べば、設計・調達の手間が省けます。 一方、特殊な軸に取り付ける場合は「下穴品」を選んで追加工することになります。 適切なスプロケットを選ぶことは、チェーンシステムの信頼性を根底から支える行為です。

スプロケットの歯数の決め方

スプロケットの「歯数」は、チェーンの寿命、伝動効率、騒音レベル、そして装置のサイズを決定づける極めて重要なパラメータです。 設計者は単に必要な減速比を得るためだけでなく、チェーンへの負担を最小限にする視点で歯数を決定する必要があります。

小スプロケット(駆動側)の歯数は、可能な限り多くすることが設計の鉄則です。 歯数が少ないと、チェーンがスプロケットに巻き付く際に描く軌跡が円から遠ざかり、多角形運動(ポリゴン効果、カクカク動くこと)が顕著になります。 これはチェーンが脈動しながら動く現象で、振動や衝撃荷重を生み出し、チェーンの疲労破壊や偏摩耗を早めます。 一般的に、小スプロケットの歯数は15枚以上、できれば17枚以上を選定することが推奨されます。 スペースの都合でどうしても歯数を減らす必要がある場合でも、極力13枚以下は避けるべきです。

一方、大スプロケット(従動側)の歯数にも上限があります。 一般に120枚程度を超えると、わずかなチェーンの摩耗伸びでも歯との噛み合い位置が大きくずれ、チェーンが歯を乗り越えてしまう「歯飛び」のリスクが高まります。 通常は1:7程度までの減速比の範囲内で、小スプロケットの歯数を確保しつつ、大スプロケットが過大になりすぎないバランスを見つけることが、優れた設計者の腕の見せ所です。

負荷変動を考慮する補正係数

メーカーのカタログに記載されているチェーンの伝達能力(kW)は、「均一な負荷で、1日8時間運転、適切な潤滑」という理想的な条件下での数値です。 しかし、実際の機械は頻繁な起動・停止、衝撃的な負荷、あるいは24時間連続稼働など、過酷な条件で使われることがほとんどです。 これらを考慮せずに選定すると、早期破損のリスクがあります。そこで用いるのが「補正係数(使用係数Ks)」です。

補正係数は、「原動機の種類」と「負荷の性質」のマトリクスから決定されます。以下の表は、一般的な補正係数の目安です。

表3:使用係数(サービスファクタ:Ks)の目安

| 負荷の性質(衝撃の種類) | 使用機械の例 | 原動機:電動機・タービン | 原動機:内燃機関 |

| 均一負荷 (衝撃なし) | コンベヤ(均一)、ファン、ポンプ | 1.0 | 1.2 |

| 軽衝撃 (多少の衝撃) | コンベヤ(不均一)、工作機械、圧縮機 | 1.3 | 1.4 |

| 重衝撃 (大きな衝撃) | プレス機、粉砕機、建設機械 | 1.5 | 1.7 |

※上記は一般的な目安であり、メーカーやチェーンの種類(強力チェーンなど)によって値が異なる場合があります。

参考出典先:

- 株式会社椿本チエイン (https://tt-net.tsubakimoto.co.jp/tecs/engd/cdc/engd_cdc_sen_tok.asp?lang=jp)

- アールケー・ジャパン株式会社 (http://www.rk-japan.co.jp/sangyou/chain_selection/)

選定計算では、実際に伝達したい動力(kW)にこの補正係数を乗じて「補正動力(設計動力)」を算出し、その値を満たすチェーンサイズを選定します。 例えば、衝撃のある機械でモーター出力が10kWでも、係数が1.5なら15kWに耐えるチェーンを選ぶ必要があります。 これが機械の安全と寿命を担保する「安全マージン」となります。

安全を確保する許容張力の計算

チェーンの選定には、「動力(kW)」に基づく選定(主に高速域)と、「張力(kN)」に基づく選定(主に低速域)の2つのアプローチがあります。 特に、コンベヤや昇降装置、あるいは低速(50rpm以下など)で高トルクがかかる用途では、動力選定だけでなく、チェーンに作用する「最大張力」を計算し、それが チェーンの「最大許容張力」を超えていないかを確認 することが不可欠です。

最大許容張力とは、チェーンが疲労破壊を起こさず、かつ有害な塑性変形(初期伸び)を起こさずに使用できる荷重の限界値です。 計算においては、まずモーターのトルクとスプロケットの半径からチェーンに作用する理論張力を求めます。 これに、前述の補正係数や、チェーン速度に応じた速度係数、多列チェーンの場合は多列係数などを加味して、実質的な最大作用荷重を算出します。

特に、フォークリフトやクレーンなど、人命や安全性に関わる「吊り下げ用途」や「昇降用途」で使用されるリーフチェーンなどでは、法的規制や規格(ISO, JIS D 6001など)により、チェーンの破断強度に対して5倍以上の安全率を確保することが義務付けられている、あるいは推奨されている場合があります。

単に「切れない」だけでなく、「余裕を持って安全に使える」設計にするために、許容張力の確認は厳密に行う必要があります。

リンク数と軸間距離の計算方法

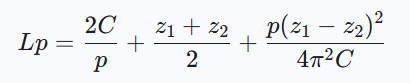

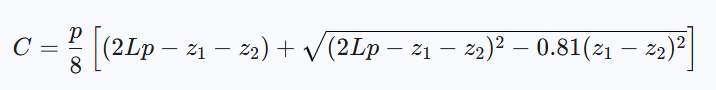

チェーンサイズとスプロケットが決まったら、次に行うのがレイアウトの計算です。 「2つの軸がどれくらい離れているか(軸間距離 C)」と「チェーンの全長は何リンク必要か(リンク数 Lp)」を正確に算出します。これらは互いに関連しており、以下の計算式を用いて求めます。

表4:軸間距離とリンク数の計算式

| 目的 | 計算式 (近似式) |

| 1. 軸間距離(C)から

リンク数(Lp)を求める |

|

| 2. リンク数(Lp)から

軸間距離(C)を求める |

- 記号: Lp: リンク数, C: 軸間距離(mm), p: チェーンピッチ(mm), z1: 大スプロケット歯数, z2: 小スプロケット歯数, π: 円周率(約3.14)

- 注意: 式1の第3項にある 4π^2 の逆数や、式2にある 0.81 は 8/π^2 の近似値です。

- 重要: 計算で求めた Lpが小数の場合、必ず切り上げて整数(かつ偶数推奨)にします。 その整数の Lp を式2に代入し直し、正確な軸間距離 C を再計算して図面に反映させます。

参考出典先:

- アールケー・ジャパン株式会社 (http://www.rk-japan.co.jp/sangyou/chain_selection/selection_cal/)

この計算を疎かにすると、「チェーンが届かない」「長すぎて調整しきれない」といった初歩的なミスに直結します。 また、計算結果のリンク数は必ず「偶数」になるように調整することが、次の章で解説するメンテナンス性の観点から極めて重要です。現在は各メーカーのWebサイトで自動計算ツールが公開されているため、それらを活用してミスなく数値を確定させるのが現代のスタンダードです。

失敗しない機械へのチェーンの使い方の注意点

偶数リンクで設計する理由

チェーンのリンク数を決定する際、設計者が絶対に守るべき鉄則があります。それは「チェーンの総リンク数を必ず偶数にする」ということです。 これは単なる推奨事項ではなく、機械の信頼性と現場でのメンテナンス性を確保するための必須条件です。

チェーンは、内リンクと外リンクが交互に連結されて構成されています。 総リンク数が偶数であれば、チェーンの両端は一方が内リンク、もう一方が外リンクとなります。 この場合、標準的な接続部品である「継手リンク(ジョイントリンク)」を使って、非常に簡単かつ強固にエンドレス接続(輪にすること)が可能です。継手リンクはクリップや割ピンで固定する構造になっており、専用工具なしでも現場で容易に着脱が可能です。

もし奇数リンクで設計してしまうと、両端が同じリンク(内リンク同士など)になってしまい、標準の継手リンクでは接続できません。 奇数リンクを成立させるには、特殊な「オフセットリンク」を使わざるを得なくなりますが、これには後述する大きなデメリットがあります。 偶数リンク設計は、最もシンプルで信頼性が高く、部品調達も容易な「正解」の設計です。

オフセットリンクを避けるべき理由

前述の通り、奇数リンクの接続には「オフセットリンク」が必要になりますが、設計者は可能な限りこの使用を避けるべき明確な理由があります。 それは、オフセットリンクがチェーン全体の中で「強度のボトルネック(弱点)」になってしまうからです。

オフセットリンクは、構造的にプレートが湾曲しており、1つのリンクで内リンクと外リンクの機能を兼ね備える特殊な形状をしています。 この湾曲形状ゆえに、引張荷重がかかった際にプレートに曲げモーメントが発生しやすく、標準的なストレートなリンクに比べて疲労強度が著しく低下します。 一般的に、オフセットリンクを使用した箇所の許容張力は、標準チェーンの能力の60%〜80%程度まで落ち込んでしまいます。 また、ステンレスチェーンなどの一部の耐環境チェーンでは、オフセットリンクの使用自体が推奨されていない、あるいはさらに強度が低下する場合もあります。

つまり、どんなに強度の高いチェーンを選定しても、たった1つのオフセットリンクを入れただけで、チェーンシステム全体の能力がその低いレベルに制限されてしまうのです。 これを回避するためには、スプロケットの歯数を調整したり、軸間距離をわずかに変更したりして、何としてでも総リンク数が偶数になるようにレイアウトを工夫すべきです。 オフセットリンクは、どうしても偶数にできない場合の「最後の手段」と心得るべきです。

ちなみに、チェーンはリンク数規格品を購入し、必要なリンクにする場合は切って利用するのですが、チェーンというのは実際の組立で手間がかかる部品の一つでもあります。

適切なチェーンのたるみ管理

チェーン伝動において、「たるみ」は悪者ではなく、適切な運転のために不可欠な要素です。 Vベルトのようにパツパツに張る必要はありませんが、緩すぎてもトラブルの原因になります。「適正なたるみ量」を維持することが、チェーン寿命を延ばす秘訣です。

一般的に、スパン(軸間距離)の中央部分を指で押したとき、軸間距離の約2%〜4%(垂直配置や逆転運転の場合は2%以下)のたわみができる状態が適正とされています。 たるみが少なすぎて張りすぎた状態(オーバーテンション)では、チェーンのピンとブシュに常に過大な負荷がかかり続け、摩耗が加速するだけでなく、軸受(ベアリング)や軸そのものを痛める原因になります。

逆にたるみすぎると、起動・停止時にチェーンが波打つ「踊り現象」が発生し、周囲のカバーに接触したり、最悪の場合はスプロケットから外れたり、歯を乗り越える「歯飛び」を起こしたりします。 設計段階で、モーターベースをスライドさせて軸間距離を調整できる機構(テークアップ機構)や、オートテンショナー(張り調整装置)を設けておくことは、運用後のたるみ調整を行う上で必須の配慮です。 特に垂直配置では、自重でチェーンが下側スプロケットから離れようとするため、よりシビアなたるみ管理やアイドラーによる押し付けが必要となります。

寿命を左右するアライメント調整

どれほど最適なチェーンを選定しても、取り付け時の「アライメント(軸の整列)」が狂っていれば、チェーンは短期間で破損します。 アライメント調整とは、駆動軸と従動軸の「水平度・平行度」を出し、かつ2つのスプロケットが「同一平面上」にあるように位置合わせを行う作業です。

アライメントがずれていると、チェーンのプレート内側面がスプロケットの歯側面に強く接触し続けながら回転することになります。 これにより、プレートが削れる偏摩耗が発生し、スプロケットの歯も異常な形に削れていきます。 さらに、ピンとブシュにねじれ方向の無理な力が加わるため、局所的な摩耗が進行し、チェーンの寿命が劇的に短くなります。 メーカー推奨値として、軸の平行度は±1/300以内、スプロケットの面ズレ(オフセット)は軸間距離の1/1000以内(または許容値1mm程度)といった厳しい基準があります。

設計者は、アライメントが出しやすい構造を設計する必要があります。 例えば、スプロケットのボス位置を調整できる構造にしたり、軸受けの取り付け面を機械加工で精度良く仕上げたりする配慮が求められます。 また、メンテナンスマニュアルには、定規や水準器、あるいはレーザー計測器を用いてアライメントを確認する手順を明記し、定期的にチェックすることを推奨すべきです。

機械設計でチェーンの特性を活かす使い方

摩耗による伸びが寿命のサイン

チェーンは長期間使用していると「伸びる」ものですが、これは金属のプレートがゴムのように引き伸ばされているわけではありません。 記事の冒頭で解説した通り、ピンとブシュが摺動によって摩耗し、その隙間(ガタ)が大きくなることで、リンクごとのピッチがわずかに広がり、結果としてチェーン全体が長くなるのです。 この「摩耗伸び」こそが、チェーンの寿命を判断する最も信頼できる指標となります。

一般的に、チェーンの長さが初期状態から 1.5%〜2.0% 伸びた時点が、交換の目安(寿命)とされています。 スプロケットの歯数が多い場合(60歯以上など)は、より許容範囲が狭くなり、0.8%〜1.2%程度で寿命となる場合もあります。 この限界を超えて使用し続けると、チェーンのピッチとスプロケットの歯のピッチが合わなくなり、チェーンがスプロケットの歯の先端に乗り上げるようになります。 こうなると、激しい振動や騒音が発生し、最終的には歯飛びや破断に至る危険な状態です。

表5:チェーンの摩耗伸び限界の目安

| 大スプロケットの歯数 | 許容伸び率 (%) |

| 60歯以下 | 1.5% (一般的基準) |

| 61~80歯 | 1.2% |

| 81~100歯 | 1.0% |

| 101~110歯 | 0.8% |

参考出典先:

機械設計者は、チェーンが伸びることを前提に、伸びた分を吸収できる調整代(テークアップ量)を設計に盛り込んでおく必要があります。 また、メンテナンス担当者が定期的にチェーンの伸び率を測定できるよう、チェーンチェッカー(摩耗測定スケール)の使用を推奨したり、点検用の窓を設けたりする配慮も大切です。 破断する前に「伸び」というサインを見逃さずに交換することが、機械の突発停止を防ぐ最も確実な方法です。

正しい機械でのチェーンの使い方総括

本記事では、機械設計におけるチェーンの正しい使い方について、基礎原理から選定、設計計算、そして運用上の注意点までを網羅的に解説してきました。 チェーンは、適切に設計・管理されれば、非常に堅牢で信頼性の高い機械要素です。最後に、設計者が心に留めておくべき重要ポイントをまとめます。

- チェーンの動作原理はピンとブシュの摺動であり、潤滑が寿命の鍵である

- 動力伝達にはRSチェーン、長距離搬送にはバイピッチチェーンなど用途で使い分ける

- ベルトや歯車と比較し、同期性とレイアウト自由度の高さを活かす設計を行う

- スプロケットの歯数は、振動を抑えるため極力15枚以上を選定する

- 負荷の実情に合わせた補正係数を必ず乗じて計算する

- チェーンのリンク数は必ず偶数にし、強度が落ちるオフセットリンクは避ける

- 適度なたるみ(2%~4%)と正確なアライメントがトラブルを防ぐ

- 寿命の判断基準は「破断」ではなく「1.5%程度の摩耗伸び」である

- 給油困難な環境では、初期段階から無給油チェーンの採用を検討する

- チェーンの特性を理解し、無理のないレイアウトとメンテナンス環境を設計に盛り込む

- 安全率の計算においては、法的規制がある場合はその基準を最優先する

- 設計計算だけでなく、現場での組み立てやすさや調整のしやすさを考慮する

- 不明な点はカタログの数値だけで判断せず、メーカーの技術資料やサポートを活用する

- 適切なチェーン選定は、機械全体のコストダウンと信頼性向上に直結すると心得る

- 常に「摩耗」と「潤滑」の関係を意識し、持続可能な機械システムを構築する

以上です。