こんにちは。 機械設計・生産技術支援をサービスとした会社(テクニカルアルティザン株式会社)を経営している 植野 と申します。

私は四年制大学の工学部を卒業後、社員数100名ぐらいの会社で熱処理や鋳造等に使用する工業炉の営業・設計・組立・現地工事・調整作業をやらせて頂いておりましたが、2年ほどで退職して某自動車メーカーに転職し、生産設備の機械設計部門に8年間、生産技術部門に2年間、計10年間所属させて頂きました。

その後は2018年より独立し、今に至ります。

これらの私の経験から、今日は「機械設計技術の学び方」というテーマでお話したいと思います。

機械設計技術と学び方

私の考える 機械設計技術のポイントとは2つ であると考えています。

- 物理法則とその計算を正しく理解する

- 機械要素の適切な使い方の理解と、そのバリエーションを増やす

です。

物理法則とその計算を正しく理解する

まず、1 については 使用機器の選定に必要な計算を理解すること です。

例えばモーターやボールねじ、リニアガイド、エアシリンダーを選定するには、「どれだけ力(トルク)が必要なのか?」「スピードはどれぐらいにするのか?」を設計者が最適に設定してあげた上で、それらのパラメータに対して「強度や寿命は問題ないか?」や、逆に「オーバースペックな設計になっていないか?」を確認する必要があります。

そしてそれらは 全て物理法則に則っており、物理法則に反した設計では正しく仕様を満足できる機械を作ることはできません。

では具体的にどの程度の計算スキルが必要なのか?

極度に高度な位置決め精度を必要とする研削盤等の設計計算をする場合を除き、 四則演算と乗数計算ができれば十分 かと思います。

例えば、ボールねじやリニアガイドのカタログを見て頂ければ、必ず「選定計算」というページがあります。 まずはそこに記載されている計算式を確認すると、四則演算と乗数計算のみで成り立っていることがわかるでしょう。

サーボモーターやその他の機器についても同様です。

お客様が必要とする仕様から機械に必要なSPECを決定していく作業でも同様です。 「A地点からB地点まで〇秒で移動したい」や「△秒間で□回転したい」などです。 ここでは計算の仕方までは詳しく説明しませんが、 サイクルタイムから加減速時間と最高速を算出する上で、カンタンな等速度運動では四則演算で事足りるので、なるべくシンプルに考えて頂くとともに、複雑な動きを必要とされる場合は小間切れにして整理されることをオススメ します。

機械要素の適切な使い方の理解と、そのバリエーションを増やす

次に、2 の「機械要素の適切な使い方の理解と、そのバリエーションを増やす」 についてです。

基本的な機械要素の使い方は、各機器メーカー様のカタログを見たり、それぞれの会社で先輩や前任者の描いた図面や機械を見て、それを参考にして図面を描かれる方がほとんどだと思います。

ここで重要なのは、 いかに多くの図面や機械を見てきたか ということです。

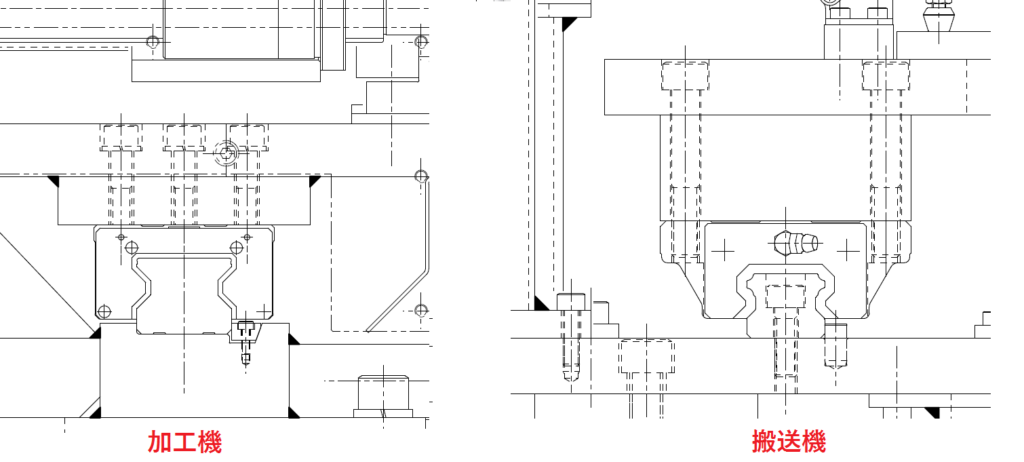

例えば、加工機と搬送装置ではリニアガイドの固定方法が違います。

加工機では基準面をフライス加工で削って、取付面と基準面の直角度を謳い、テーパーのコマや偏心ピンで基準面の逆側からリニアガイドの側面を押し付けて固定しますが、搬送装置などではノックピンに人がリニアガイドを押し付けた状態でボルトを締めるといった構造がよく見られます。

加工機のリニアガイド固定例(左)と搬送装置のリニアガイド固定例(右)

ではなぜ加工機はこのような構造を取っているのでしょうか?

加工機は使用していく中で加工時に非常に大きな負荷がかかるとともに、μm台の高精度を要求されるものがほとんどです。

そのため、瞬間的に大きな力がかかることによってリニアガイドの固定が少しでもズレてしまうと、加工精度が悪化し、機械の運用に支障が出てしまうため、精度を担保するリニアガイドは強固に固定する必要があります。 さらにリニアガイドも通常の「ボール」タイプではなく、「ローラー」タイプを使用することが多いのも、大きな加工負荷に耐えられるようにするためなんです。

しかし搬送装置では機械に大きな荷重がかかることはそれほどありませんし、精度についてもそれほど重要視されないことが多いため、コストを抑えるためにこのような構造を採用することが多いのです。 ※もちろん「リニアガイドの固定がズレてもよい」という意味ではありません。

このように同じ「リニアガイド」という要素だけを見ても、必要な仕様によって設計が異なってくる ことをわかって頂けたかと思います。

他にも、食品業界では機械の腐食物が混入すると大変な事故になってしまうため、機械の筐体にSUS材を使用することが多い・・・といった知識も、食品業界を経験したことのない設計者の方はご存知ない方もいらっしゃるのではないでしょうか。

設計者はこのように 様々な「引き出し」を持つことがスキルアップの近道 だと考えています。

前述のように加工機しか設計しない方でも、搬送装置の図面を見て、このような変化点やノウハウを見つけながら、ご自身の図面に適用できる要素を増やしていくことがスキルアップの近道だと考えています。

加工機で必要なことは? 曲げ加工に必要なことは? プレス金型に必要なことは? 熱処理は? 溶接は?

単純に機械を設計すると言っても、色んなプロセスとノウハウがあって、それぞれに必要な要素が異なるように見えるのですが、それらは全く別のものではなく、相互補完や応用ができるもので、それに気付いた時に技術は大幅に向上するのではないでしょうか。

機械設計技術向上に必要なことは?

物理法則の正しい理解と計算

⇒四則演算と乗数計算

機械要素の適切な使い方

⇒同じ機械要素でも設計によって使い方は様々

⇒機械要素のどの要素を重要視して設計するかを意識すべし

様々な機械を「観察」することが技術の向上に繋がる

様々な図面や機械に触れることがスキルアップに繋がることは前述させて頂きましたが、次に 図面や機械に触れる際の観点やコツ をお伝えできればと思います。

私は自動車メーカーに所属した経験の中で、加工機(研削盤・多軸穴明け機etc)、加工JIG、組立機、搬送装置、プレス、金型、炉など、幸いなことに様々な機械の設計を経験させて頂く機会がありました。

新規の生産ライン開発に携わらせて頂いていたので、10~20設備の仕様書を作成し、それを基に外部メーカー様に設計して頂いた図面を全て検図して、場合によっては自分で図面の修正もしなくてはいけない立場で仕事をしていました。

検図とは図面の【観察】です。

検図をする中で、干渉や機械要素の選定ミスなどを指摘するのはもちろん重要なことですが、中には 自分が見たことのない構造や、正直当時の自分からすれば「正しいのかどうかわからない」構造や機器の使い方を目にすることがあった んですよね。

そこでの判断基準は 物理法則に則っているか です。 「力はどの方向にかかるのか?」「力の受け方は適切か?」「計算値は適切か?」「摺動の方法は適切か?」「精度の保証方法(単品公差か、組立調整か)の成立性」が全てクリアされていれば、その構造の妥当性は判断できますし、それらのいずれかがNGであれば修正が必要になります。

検図で見落としがあれば、機械が完成してから修正を加える必要あり、日程やコストにも多大な影響を与えるため、プレッシャーもハンパないです。

でも そのような経験を繰り返していくと、自然と自分の中に 成立する設計要素のストック が引き出しに溜まっていき、自分が設計する際にすぐに応用できるようになる んですね。

これだけでも図面【観察】が重要な技術力向上の機会であることは理解頂けると思います。 検図じゃなくても、自分が見慣れていない図面に触れる機会がありましたら、ぜひこのような観点で見て頂ければ新しい発見があるのではないかと思います。

また、現場でトラブルを経験することも重要な技術向上の機会 です。

トラブルが起きる時は、その周辺で何かしらの物理法則に反している要素があるからトラブってるんです。 図面では成立していると思っていたのに、どこかの考えが至っていなかった証拠なんです。

トラブルの原因がわからなくて、現場で何日も頭を抱えることもありました。

私はそんな時、トラブルが発生している機械を動かして、NGなワークを触って、ひたすら「観察」することにしています。 そうすると思いつくんですよ。 トラブル原因の仮説が。

次に重要なのは「どうやってトラブルを解消させるのか」です。 機械が一度できてしまえば、大幅な改造は通常の何倍もコストがかかってしまうとともに、成立させる術も限られてしまいます。 対策案がいくつも浮かぶこともあるでしょうし、全く浮かばないこともあるでしょう。

そんな時も ぜひ動いている機械や図面を【観察】しながら、「どこにスペースがあるのか?」「今思いついてる機構はこのスペースに収まるか?」を考えて みてください。

必ずその都度でベストな対策案を見つけられるはずです。

重度で「どうしようもない」と思えるトラブルを自分の発想で改善できた時、あなたの技術力は必ず向上しています。 そして それを成し遂げるためにいつも根幹にあるのは、ひたすら機械を「観察」することです。

最後に

この記事は、読まれる方の機械設計の知識によって受け取り方が変わってくる内容かと思います。 私も若輩者ですので、1年後、2年後にこの記事を読み返したら加筆したくなる可能性も十分あります(笑) しかし、2つのポイント 【物理法則】と【機械要素】は何年経っても、何十年経っても不変なものなので、 機械設計者とは、常にこれらを効率的に応用していく術を追求していく仕事 なのではないかと考えています。

皆様も機械を設計される際には、常に【物理法則】【機械要素の適切利用】を意識しながら作業されてみてはいかがでしょうか。 …という提案をさせて頂きこの記事の末筆とさせて頂ければと思います。

関連記事:機械設計の話

以上です。