今日は 「部品図の書き方」 について、部品図の基本をメモします。

部品図とは

部品図というのは 機械を構成する単体部品の情報を纏めたもので、組立図とは区別され、 製造者(加工者)はその部品図を見て部品を製作します。 ここでは その部品図とは何か といった基本的な情報を、部品図が初めての方に向けて 纏めています。

部品図を書く上で参考にする規格

私たちが描く図面の参考となる規格は JISB0001:機械製図 で、部品図においても基本的にこの規格に沿って書いていく必要があります。

部品図を構成する要素

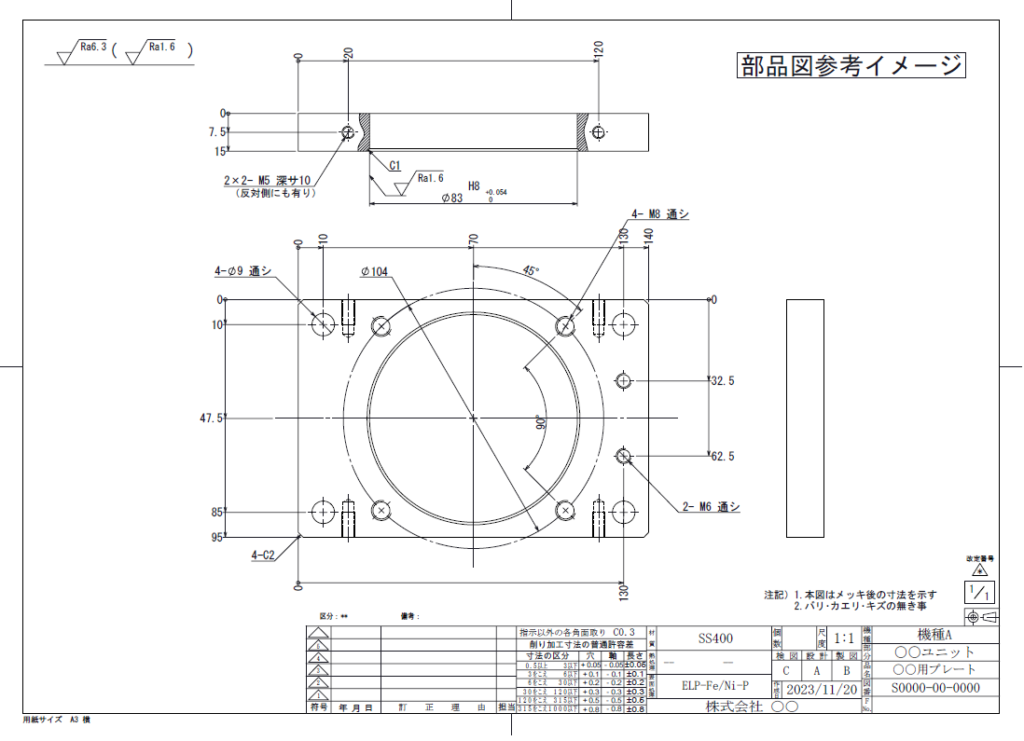

部品図は 部品の情報を載せるため沢山の要素で成り立っており、以下にそのイメージ図を表します。

部品図に必要な項目

部品図は その部品の情報を適切に伝える為に以下の項目が必要 となっています。(不要な情報は省いて良いです)

- 使用する図枠(A1・A2・A3・A4 の縦横)

- 図面尺度

- 部品の表示(正面・平面・側面・断面・部分詳細・斜視)

- 寸法(並列・平行・累進)

- 公差(寸法公差・幾何公差)

- 材質(前処理有り・前処理無し)

- 処理(熱処理・表面処理)

- 面粗さ指示

- 注記・注釈

- 硬度

- 使用先ユニット名

- 部品名

- 部品番号

- 一般公差

- 作図日

- 改訂日・改訂番号・改訂内容

- 設計者・製図者・検図者

部品図の種類

上記のイメージ図は スタンダードな部品図 ですが、部品図も分類すると以下の種類があります。

① 切削加工部品図

金属構造部品を機械切削で製作するための部品図

② 成型加工部品図

射出成型品(樹脂)などを表す部品図

③ 溶接部品図/製缶部品図

機械の架台や、大型構造物などで複数の鋼材を溶接で作るための部品図。 溶接だけで部品は出来ないため、溶接指示に加えて機械加工の情報も入れる必要がある。

④ 板金加工図

板金を使った L字ブラケットや箱ものなどの部品図。 金属の曲げや溶接、部分穴あけなどの指示が入る図面。

⑤ ブランク図

加工前の部品形状図を表す図面。 加工前の購入材料を指示するために利用される。

⑥ 追加工図

購入した部品に追加で穴をあけたり、制作済みの部品に追加工をする場合に用いられる図面。

⑦ 改定図面

各図面において、出図後(手配後)の図面を後で改定する図面。 この改定図は各社ルールがあるので 一般的な改定図の書き方 でまとめています。

⑧ 手書き図面

手書き図面は 手書き組立図もあるので部品図だけのことではありませんが、機械製作現場において手書き図面は即席図 としてCADが普及した今でも必要とされる技術です。

このように、さまざまな種類があり、製品や環境に応じた「書き方」というのが各社ノウハウとして存在 しています。

部品図の教科書

図面というのは 極秘扱い物ばかり なので、これから部品図を学ぼうとする人にとっては 明らかに情報が薄すぎる のではないかと思っています。 でもそれは仕方がないです。

部品図というのは 情報伝達のツールであり、出来上がる部品の根拠、そしてそれを数人で確認した証拠を残すものです。 実務においては 材料にしても沢山種類があるし、処理にしても種類が沢山あるし、加工方法にしてもその答えは一つではないです。沢山図面を書いてきている私でも 未だに難しい表現に遭遇したり、どう表現したらよいか悩むことも多々あります。

細かい表現規格があったり、 初めてでは難しそう と思う作業ですが、実際関わる実務者は上手くできたりできなかったり、案外四苦八苦しながら作図しています。 その為、部品図を書くにあたって 機械製図 を教科書として個人レベルで持っておいた方が良いです。

一応、部品図自体はJISに沿った機械製図の教科書をベースにやっていけば問題がないので、個人的にはオススメしていて、 機械が変われば部品も変わるし、使用環境が変われば処理も変わるのが部品です。 ノウハウというのは記載されていませんが 基本的な表現方法は教えてくれるので、一人冊は最低持つ位必要な教科書 です。

【重要】部品図が与える影響

部品図を書くという事は 一つの部品に対して過去関わって来たのは複数人いる可能性があるので、その 部品にとってミスを取り払う最後の砦 であり、無事に具現化させる図面にするという重たい仕事 です。 先ほど 部品図に必要な要素 をいくつか挙げていますが、特に 材質の選択、寸法の入れ方、公差の内容、処理の範囲、硬度の範囲 などで部品コストが大きく変わります。

部品コストが上がる というのは 製作の手間が増える=納期も延びる と言い換えることもでき、たかが四角いブロックだったとしても部品図を起こすのは難しいと思っています。

製造者は図面を基に実物を現実に再現する。

つまり、私たち設計者が書く図面を どう再現しようか、再現するために新しい工具が必要だ など、製作者が我々の想いを理解しやすく、 確かに作れるものを書く必要があります。

補足:部品図の作図前に確認する場所/確認しなくて良い場所 について

最後に、 「部品図の作図前に確認する場所/確認しなくて良い場所」 についてのメモを残します。

部品図を書く上で 重要な局面は大きく分けて3つのタイミング があります。それは

- 部品図を 書く前に確認する場所がある

- 部品図を 書く時に意識する事がある

- 部品図を 書いた後にみる場所がある

です。

部品図を書くという事は一つの部品に対して過去 関わってきたのは複数人 の可能性があるので、誰かがやったモデルを別の誰かが部品図を起こすことも実際は多いかと思います。

その場合 作業範囲を明確にしないとミスがそのまま流れて行ったり、とても難しい印象がある のですが 部品図というのは その部品にとってミスを取り払う最後の砦であり、無事に具現化させるためには 抜けがないチェックが必要で、作図コスト観点からいうと、重複するチェック作業は避けたい といったところでしょうか。

製図者のよくある思考として、 これから部品図を起こす部品は 「設計が完了している」 とか 「変な形状だけど何か意図があってこうなっているんだろう」 という前提がありますが、この考えは 半分正解で半分間違い です。

①作図前に確認する事

①-1 相手部品との穴位置や穴サイズは合っているか確認する

まずは部品図対象の相手部品となる 制作品 や 購入品 との 穴位置、穴サイズが合っているか確認 します。

この時、購入品の穴位置は最後検図時に確認する ので、この時にカタログと照らし合わせる必要はなく、その時点でモデル同士に間違いがないかを確認します。 3DCADの場合は立体なので見たままで評価できますが、 2DCADの場合は3面を持ってきて形状・3角法が合っているかを確認 します。

前任者がどこまで詳細に設計をしてきたか解らないまま部品図を起こす場合もある ので、一旦ここでチェックを入れて、問題があれば部品図を起こす前に綺麗なデータにする(修正してもらうか自身が直す)必要があります。 また、この部分は 部品図を起こす時に1品ずつチェックしていくことが望ましい と思います。

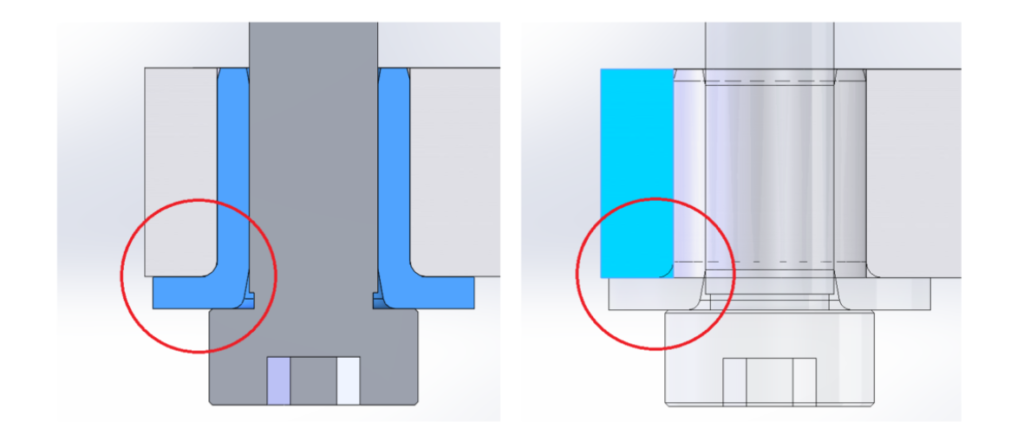

①-2 角部、隅部における静止時干渉のチェックをする。

ネジサイズ同様、重大な干渉として角部、隅部のミス があります。

このモデルが良い例で、 3DCADは 構成部品の置き換え機能があるので、置き換える前の部品は大丈夫だったが、入れ換えた事による干渉を見逃したままのパターン で、こういった所は 設計者が見落としがちになるポイント です。

こういった小さな場所も 部品図を書く前に見つけておきたい所 です。

①-3 対象部品に必要な要素を確認する

これはすごく大切な作業です。 モデルを眺めながら

- 作図対象の部品が必要な目的と持つべき要素

- どこを基準にして作れば安定して作れるか

を考え、確認します。

その部品が 機械にとって正しい役割を果たすためにどんな公差や姿勢であるべき か、そして その部品はどこを基準に作っていくべきか を周辺部品との関係を見ながら把握し、それらを、この後の寸法入れや姿勢公差で表現していくことになります。

以上、この3点です。 これらは事前に「チェックは要らない」と言われればしなくてもよいですが、言われなければ製図者の仕事といっても良いくらい重要な作業 ですから、確実に確認しましょう。

②確認しなくて良い部分と許可なく修正・変更してはいけない部分

逆に わざわざ確認すると逆に手間をとる部分があります。

②-1 動作状態で干渉がないかの確認は基本的にしなくて良い

動作状態での干渉チェックは基本的に設計者の仕事ですので確認は不要 となりますが、万が一見つかってしまった場合は確認をして、修正してもらいましょう。

②-2 許可なく修正はしてはいけない

部品図作図前に許可なく修正してはいけませn。 この理由は その形状に意味があるというのを前提 にしているからです。

部品図を起こす際に 用途・意図不明な形状や穴を見かけることがありますが、基本的には用途不明な形状には設計途中に それぞれの目的を持たせたモデリングをしている事があります。

例えば

- 貫通させた方が加工費が下がりそうな部品なのに止まりで加工してある

- ネジが取りついていない用途不明のタップが明いている

- 1部品で行けそうなのに2部品以上にしてある

- なぜか間にスペーサが挟まっている

などです。

私たちが設計する機械の部品は、金属で構成される事が多く、中には人が容易に持てない重量物も存在します。

そういった部品を取りつけたり、微調整する場合に多く利用するのが タップ です。 そこにアイボルトをつけたり、ジャッキアップしたりするわけですが、その 意味がある部分を消してしまう事が無いように、モデルをさわらないのが基本 で、作図前に認するのがよいでしょう。

簡単に纏めると

目的がはっきりしている事(締結)に対するポカミス や 静止時における干渉の有無は製図者が部品を起こすときに1点1点見ながら製図していき、目的まで把握できないが理由のありそうな構造は目的を確認して部品図に起こしていく。 という事になります。

2次元CADでの部品図起こしは設計者の仕上げ具合によっては部品図で詳細を起こすことになります ので 設計者が考えていた形状と違う形状を部品図に起こしてしまう可能性もあり、設計知識は多少必要になってくるとおもいます。

ちなみに3次元CADの場合、3Dモデルで完成させておく事が理想ですが、部品の形状が部品図に引き継がれる(同期)ため、 少しの変更なら部品図完了後にモデル修正して読み込めば大丈夫 です。

この後ようやく図面を描く作業になります

ようやくここから図面の作業に入ります。

以上です。