ここでは サーボプレス を扱う上でとても重要な 「架台の設計」 についてのメモです。

「高価なサーボプレスを導入したのに、なぜか精度が安定しない」「メーカー推奨のパラメータ設定なのに、ハンチングや異音が止まらない」……このような悩みを抱えてはいないでしょうか。

私自身、カタログスペックを信じて選定し、強度計算も十分に行ったはずの架台で、どうしても繰り返しの位置決めが決まらなかった大事件も経験しています。 当時は未解決として処理してしまいましたが、その後の検証で判明した真の原因は、モーターの性能でも制御プログラムでもなく、足元である「架台の剛性不足」でした。

このメモは、実際に失敗を経験し、それを乗り越えた私の視点から、サーボシステムの制御理論と構造力学の相互作用を紐解き、なぜ「強度」ではなく「剛性」がこれほどまでに重要なのかを論理的にメモします。

精度不良が発生するメカニズムの理解から始まり、最終的に加工図面に盛り込むべき「焼鈍」や「機械加工」といった具体的な製造要件に至るまで、実務で即座に使える知識を体系化していますので是非参考にしてみてください。

剛性が重要!サーボプレス架台の精度不良要因

サーボプレスの特性と架台剛性の関係

サーボプレスが従来の機械式プレスや油圧プレスと一線を画す最大の理由は、サーボモーターによる「クローズドループ制御(フィードバック制御)」を行っている点にあります。 スライドの位置、速度、トルクをミリ秒単位で監視し、指令値とのズレを補正し続けるこの仕組みこそが、サーボプレスの高性能の源泉です。 しかし、この高度な制御機能が、架台に対しては極めて過酷な要求を突きつけます。

多くの設計者が誤解しがちなのが、「強度」と「剛性」の取り扱いです。 強度は「壊れないこと(降伏点を超えないこと)」を指しますが、サーボプレスで求められるのは「変形しないこと(剛性が高いこと)」です。 サーボモーターが高い応答性(ゲイン)で指令位置へ動こうとした際、土台となる架台がバネのようにたわんでしまうと、モーターの駆動力に対する反力を受け止めきれず、制御系が不安定になります。

具体的には、架台の剛性は「サーボ剛性(制御的な保持力)」と「機械剛性(構造的な硬さ)」のバランスで成り立っています。 以下の表に、サーボプレスと従来のプレスの特性比較、および架台に求められる要件の違いを整理しました。

表1:サーボプレスと従来型プレスの特性および架台への要求比較

| 比較項目 | 従来型(機械式・油圧) | サーボプレス | 架台設計への影響 |

| 制御方式 | オープンループ(機械的死点依存) | クローズドループ(常時フィードバック) | 架台の変形がそのまま制御誤差(位置偏差)として検出されるため、極めて高い剛性が必須となる。 |

| 加圧特性 | 下死点での一瞬の加圧 | 任意位置での加圧保持・多段加圧 | 加圧保持中も架台には持続的な応力がかかり続けるため、クリープ変形や振動への耐性が必要。 |

| 剛性の定義 | 静的精度(JIS B 6402準拠) | 動的精度(負荷時変位量) | JIS規格の静的精度だけでなく、負荷がかかった瞬間の変位量を管理する必要がある。 |

| 主なトラブル | 金型破損、バリ発生 | ハンチング、位置偏差エラー、過負荷 | 機械的なたわみが電気的なエラーを引き起こすため、原因特定が困難になりやすい。 |

このように、サーボプレスは「動的な測定器」のような側面を持っています。 測定器をぐらつく机の上に置いて正確な値が測れないのと同様に、剛性の低い架台の上では、どれほど高性能なサーボプレスもその能力を発揮することはできません。

架台のたわみが引き起こす加工精度の低下

架台の剛性が不足していると、加工品質に直結する深刻な問題が発生します。 その代表例が、加圧時のフレームの変形による「寸法精度の悪化」です。 特に、片持ち構造であるC型フレームでは、加圧に伴って上下のフレームが開く「口開き」現象が顕著に現れます。

例えば、10kNの推力で架台が 0.1 mmたわむ設計になっていたとします。 サーボモーターのエンコーダ上では「目標位置まで押し込んだ」と認識されていても、物理的には架台が逃げているため、金型間の距離は目標より広がっています。

結果として製品の厚みが増してしまったり、カシメ不足が発生したりします。 これを補正しようとさらに深く押し込む設定にすると、今度は荷重が抜けた瞬間に架台が元の形状に戻ろうとする「スプリングバック」が発生し、製品への過剰な食い込みや金型の破損を招くリスクが高まります。

ここで重要なのは、JIS規格(JIS B 6402)で規定されている「静的精度」と、実加工時の「動的精度」の違いを理解することです。

表2:静的精度と動的精度の違い

| 精度区分 | 測定条件 | 主な評価項目 | 限界 |

| 静的精度 | 無負荷状態

(手回し又は寸動) |

・ボルスタの真直度

・スライドとボルスタの平行度 ・スライド動作の直角度 |

あくまで「無負荷時」の幾何公差であり、実際の加工精度(荷重がかかった状態)を保証するものではない。 |

| 動的精度 | 負荷加工状態 | ・下死点の繰り返し安定性

・荷重負荷時のフレーム変位量 ・偏心荷重時のスライド傾き |

架台の剛性に完全に依存する。カタログ値には現れないため、設計者が計算で担保する必要がある。 |

設計者は「JIS特級だから大丈夫」と安心せず、自社の製品公差を満たすために許容される「架台の最大たわみ量」を独自に設定し、それを満たす構造を設計しなければなりません。

剛性不足によるハンチングや位置偏差の発生

剛性不足は、物理的な寸法ズレだけでなく、電気的な制御トラブルの主原因にもなります。 サーボモーターは、指令位置と現在位置の差(偏差)をゼロにしようと常に微調整を行っていますが、架台が剛性不足で「バネ」のような挙動を示すと、この制御ループが不安定になります。

典型的な症状が「ハンチング」です。モーターが目標位置に停止しようとした際、架台の弾性変形で負荷側が揺れ戻り、それをエンコーダが検知して逆方向に力を出す、という動作を高速で繰り返してしまいます。これにより「ウワンウワン」という異音が発生したり、停止完了信号が出ずにサイクルタイムが延びたりします。

また、主要なサーボプレスメーカーのエラーコードを分析すると、架台剛性に起因するものが多く存在することがわかります。

表3:架台剛性不足に関連する主なサーボプレスエラーコード

| エラー名称 (例) | 典型的なコード (IAI/三菱等) | 発生メカニズム | 架台設計に起因する原因 |

| 位置偏差過大 | 0B4 / E-002 | 指令位置に対して実位置が追従できず、偏差カウンタの閾値を超えた。 | 架台のたわみにより、モーターが動いてもスライド(負荷)が遅れて動くため。または停止時の振動が収束しないため。 |

| 過負荷 / 過電流 | 0A2 / E-001 | モーターに長時間、定格以上の電流(負荷)がかかった。 | 架台の変形によりガイド軸の平行度が狂い、「こじり」が発生。摺動抵抗が激増し、成形力以外の無駄なトルクを消費している。 |

| 整定時間オーバー | - | 位置決め完了の幅(インポジション)に入ったまま安定しない。 | 架台の振動減衰性が悪く、停止時の微振動(残留振動)が長く続くため。 |

これらのエラーが出た際、多くの場合はサーボゲインを下げて応答性を落とすことで一時的に回避しますが、それはサーボプレスの性能(速度・保持力)を犠牲にすることを意味します。 根本的な解決には、架台の剛性を上げるほかありません。

実践的なサーボプレス架台の設計フロー

C型フレームと門型フレームの構造比較

サーボプレス用架台の設計において、最初の分岐点となるのが「フレーム形状」の選定です。 一般的に「C型(片持ち)」と「門型(O型・4柱)」が採用されますが、サーボプレスの性能を引き出す観点では、両者の特性は決定的に異なります。

表4:C型フレームと門型フレームの特性比較

| 評価項目 | C型フレーム (C-Frame) | 門型フレーム (O-Frame / Portal) |

| 構造力学特性 | 曲げモーメントが支配的。

加圧時に「口開き」が発生しやすい。 |

引張・圧縮応力が支配的。

荷重を柱の軸力で受けるため変形が極小。 |

| 剛性 (Stiffness) | 低い (不利)。

スロート(奥行き)が深いほど剛性は低下する。 |

非常に高い (有利)。

同じ重量の材料でも数倍の剛性を確保可能。 |

| 作業性・アクセス | 非常に良い。

前面・左右が開いているため、ワーク投入や金型交換が容易。 |

やや悪い。

柱が邪魔になるため、ワーク投入方向や金型交換に制限がある。 |

| コスト | 比較的安価だが、高剛性を求めると材料費が嵩む。 | 構造がシンプルで材料効率が良いが、サイズによっては高価になる。 |

| サーボ適性 | 精度要求の低いカシメや圧入向け。

偏心荷重には弱い。 |

精密成形、薄板加工、高荷重向け。

位置決め精度が出やすい推奨構造。 |

作業性を重視してC型を採用する場合は、側板の板厚を極端に厚くするか、補強リブを効果的に配置して「口開き」を物理的に抑え込む必要があります。 一方、精度を最優先するサーボプレスの設計においては、可能な限り「門型」を採用することが、トラブルを未然に防ぐための鉄則と言えます。

断面二次モーメントを用いた剛性の計算

架台の剛性を感覚ではなく数値で設計するために必須なのが、「断面二次モーメント (I)」の計算です。 材料が同じ鋼材である場合、変形のしにくさは断面形状によって決まります。

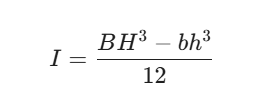

角パイプ(矩形中空断面)の断面二次モーメント (I)は以下の式で算出されます。

- B, H: 外形の幅、高さ

- b, h: 内形の幅、高さ(肉厚を引いた寸法)

この式で最も重要なのは、 剛性 (I)が高さ Hの 3乗 に比例するという事実 です。 つまり、肉厚を2倍にするよりも、部材のサイズ(高さ)を大きくする方が、軽量かつ圧倒的に高剛性な架台を作ることができます。

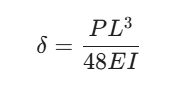

例えば、単純支持梁(ベッド部)の中央に 集中荷重P がかかる場合の 最大たわみδ は以下の通りです。

設計の手順としては、まず製品公差から逆算して「許容変位量(例:0.05mm以下)」を決定します。 次に、この式を用いて必要な (I) を逆算し、それを満たす市販の角パイプやH鋼を選定します。 サーボプレスの場合、メーカーによってはフレームのたわみ量を「1/8000 〜 1/10000(スパンに対して)」以下に抑えることを推奨している場合もあります。

固有振動数を考慮した共振の回避

剛性(静的な強さ)と並んで重要なのが、「固有振動数(動的な特性)」です。 サーボプレスは高速で加減速を繰り返すため、架台の固有振動数が低いと、モーターの動作周波数と一致して「共振」を起こす危険性があります。

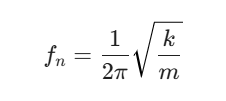

固有振動数 fn は、剛性 k と質量 m を用いて簡易的に以下のように表されます。

この式からわかる通り、質量 m(プレス本体や金型)が変わらない場合、剛性k を上げることでしか固有振動数を高めることはできません。 サーボモーターの制御ゲインを上げてキビキビと動かすためには、機械系の固有振動数が高いことが前提条件となります。

また、振動を早く収束させるためには「減衰能(ダンピング)」も重要です。 一般的な溶接構造(鋼材)は減衰能が低いため、振動がいつまでも残りやすい欠点があります。 これを補う対策として、以下の表のような手法が有効です。

表5:架台材料と振動減衰対策

| 材料・構造 | ヤング率 (GPa) | 振動減衰能 | 特徴・対策 |

| 鋼材 (SS400/STKR) | 206 | 低い | 一般的な溶接構造。共振しやすいため、リブ追加で剛性を上げて固有振動数をずらす設計が必要。 |

| 鋳鉄 (FC250) | 100-120 | 高い | 工作機械のベッドに使われる。減衰能は鋼の約2倍以上だが、特注架台では木型コストがかかるため不向き。 |

| コンクリート充填 | - | 非常に高い | 鋼材フレーム(角パイプ)の内部にコンクリートや制振材を充填する手法。剛性と減衰能を同時に向上させる「ハイブリッド構造」として有効。 |

参考出典先:森鉄工株式会社: コンクリート充填架台

焼鈍と機械加工による平面度の確保

設計図面上でどれほど完璧な剛性計算を行っても、製造工程で手を抜けば精度は出ません。 特に溶接構造の架台において絶対に省略してはならないのが「応力除去焼鈍(SR:Stress Relieving)」です。

溶接時の熱によって金属内部には強烈な残留応力が蓄積されています。 焼鈍を行わずに機械加工をしてしまうと、加工後に応力が解放されてフレームが反ってしまいます。ミクロン単位の制御を行うサーボプレスにおいて、この変形は致命的です。

また、サーボプレス本体を取り付ける座面には、極めて高い「平面度」が要求されます。

- 推奨平面度::0.05mm/m以下(IAI等のカタログ推奨値)

- 推奨表面粗さ:Ra3.2、6.3程度

黒皮(圧延肌)のままや、グラインダー仕上げではこの精度は出せません。 必ず五面加工機やマシニングセンタによる面削加工を行い、かつ取付面はボルト周辺だけでなく全面が密着するように設計してください。 シムテープやワッシャーで隙間を調整しようとするのは剛性低下の元凶となるため、設計段階から機械加工代を見込んだ図面を作成することが大切です。

失敗しないサーボプレス架台設計のまとめ

ここまでの解説で、サーボプレスの精度不良の多くが、実は架台の剛性不足にあることがご理解いただけたかと思います。最後に、設計者が心に留めておくべき重要ポイントをまとめます。

- 精度不良の真因は、電気的なパラメータよりも物理的な架台の剛性不足を疑う。

- サーボプレスは「動的測定器」であると捉え、変形が制御に悪影響を与えることを理解する。

- JIS規格の静的精度は無負荷時の値であり、実加工時の精度保証ではない。

- フレーム形状は、構造的に剛性が高く変形の少ない「門型(O型)」を第一選択とする。

- 作業性優先でC型を選ぶ場合は、口開き変形を抑えるために過剰なほどの補強が必要となる。

- 剛性計算では、肉厚を増やすよりも断面高さ(H)を大きくする方が効果が高い(3乗の効果)。

- 目標とする許容変位量を数値(例:0.05mm以下)で設定し、根拠のある設計を行う。

- ハンチング防止には、架台の剛性を上げて固有振動数を高く保つことが不可欠。

- 鋼材フレームの弱点である振動減衰性を補うには、コンクリート充填等のハイブリッド構造も有効。

- 溶接構造の架台には必ず「応力除去焼鈍」を行い、経年変化と加工後の反りを防ぐ。

- 取り付け座面は機械加工を行い、メーカー推奨の平面度(0.05mm/m等)を厳守する。

- シム調整は点接触になりやすく剛性を下げるため、加工精度でアライメントを出すのが原則。

- エラーコード「位置偏差過大」は、架台補強のサインである可能性が高い。

- ガイド軸の「こじり」を防ぐために、直角度と平行度の幾何公差も図面で指示する。

- 架台は単なる「置き台」ではなく、サーボシステムの一部として一体で設計する意識を持つ。

以上です。

-

-

サーボプレスの選定|仕組みから計算・メーカーまで徹底解説

ここでは 自動機において一定の力で正確に製品を組み込む工程に利用される「サーボプレス」 についてのメモです。 ウェブ上には多くの製品カタログや用語集が存在しますが、それらの ...

続きを見る