今日は「これが解れば手作業を機械化・自動化が高い確率で出来ると思う話」をしたいと思います。ここ数年、自動機械を設計してきた中で解ったことのメモです。

手作業の機械化・自動化

自動化が急務と言われながらも複雑な手作業を機械化・自動化になかなか着手できない所、失敗する所は多いはずです。

多品種小量なら尚更。

基本的に機械化・自動化するには、機械を作るメーカーに向けて「要求仕様書」や「現状の品質を維持している要素全ての数値的データ」が必要になってきます。しかし、実際は曖昧な仕様として決められたまま進んで行くこともしばしば。

それらが曖昧なまま進んでしまうことで最後の最後に問題が発生し、予定納期の遅延を引き起こします。 ここの問題は何回か機械を買っている会社さんであればしっかりと押さえてくるポイントになりますが、これから機械化・自動化を目指す会社さんでも初回から回避しておきたい問題です。

この基本的仕様を決められない理由は大きく分けて2つあります。

- 今部分的に使っている機器の能力が解らないから

- 特定作業者がやっているカンコツ作業だから

よって、手作業を機械化・自動化するにあたって重要になってくるポイントはその数値化し辛い部分を数値化することであり、それがわかれば機械化・自動化は高い確率で可能だという話をしたいと思います。

ここ一年とちょっとで、

手組立を機械化するやつや、ゴツい汎用機でやってた工程のリニューアル機、マシニングでやってたやつをオリジナルマシン作って多品種対応したりする系を見てきたんですが、そういう機械で問題となり、納期延びてしまう件の共通点。

そこ抑えたら結構イケるんじゃないか。

— ENGINEER48 (@48_engineer) January 10, 2020

ここ一年とちょっとで、

手組立を機械化するやつや、ゴツい汎用機でやってた工程のリニューアル機、マシニングでやってたやつをオリジナルマシン作って多品種対応したりする系を見てきたんですが、そういう機械で問題となり、納期延びてしまう件の共通点。

そこ抑えたら結構イケるんじゃないか。

機械化・自動化の為の手作業数値化

機械とは、動き方に指令を出して動かすものですが、機械を作るにあたってどのようなプロセスがあるかというと、

- メカ設計

各動作の速さ・強さを満足する機器を選定し、それらが安定して動作するような構造を設計する など。 - 電気・ソフト設計

メカ設計で決まった機器を扱うソフトを利用し、各動作の動くタイミングなどをプログラムしたり、逆に要求からメカ設計に使用する機器を指定する など。

簡単に書くとこのようになります。上記の内容から、手作業を機械化・自動化しようとした場合は

- その作業を完結させる為の力や速さの指標

- 動作の順序やタイミングの解る資料

が必要です。これら資料の提供は依頼する会社からが基本ですが、機械化・自動化するにあたっての重要項目でもあるため、不明な場所がある場合は部分的問題解決のために

- 事前に試験機を作る

- 作業に測定器などを付けて情報を得る

などの手段が考えられます。実際に装置全体が大規模、尚且つ不確定要素(実現するか解らない作業)の場合は先に試験機を作り評価する会社さんもいます。

複雑な作業の機械化・自動化へのアプローチ

次に複雑な作業の機械化・自動化へのアプローチの話を少ししておきます。最近では、類似形状のサイズ違いであったり、製品の組み合わせを変えた多品種対応、さらには潰しが効く機械の案件が多くなってきています。各対応方法としては

類似のサイズ違い

類似のサイズ違いは、形状がサイズ違いなだけで同じなので、機器に許容範囲を持たせる事、そして複数の位置決めが必要な事から、ロボシリンダーなどの多点位置決めが可能な機械にします。

製品の組み合わせを変えた多品種対応

この場合を簡単に説明すると「A+B=C」を作ったあとに「A+D=E」を作る。といった供給されるワークが沢山ある中から機械が段取り換えを行い作っていくような機械です。この場合は、様々なパターンがあるので、電動多点位置決めの機械で尚且つ各パターンごとのプログラムが必要になるので大変な機械になります。

潰しが効く機械

潰しが効くというのは、仮に予定していた製品専用の機械を作った上で、その生産が終わったときに別の製品への対応を見込んでおくといった形の機械です。

専用機だと生産する製品に機械が寄っていく為に少し偏った設計になりがちですが、基本ベースマシンに今回計画している製品専用アタッチメントを取り付けて対応するようなイメージです。次回の製品は、アタッチメントを新たに設計して対応するといった形になります。

複雑な作業の機械化・自動化のポイント

では、複雑な手作業の機械化・自動化はどのように考えるべきか、それは工程の分割にチャンスがあると考えてます。

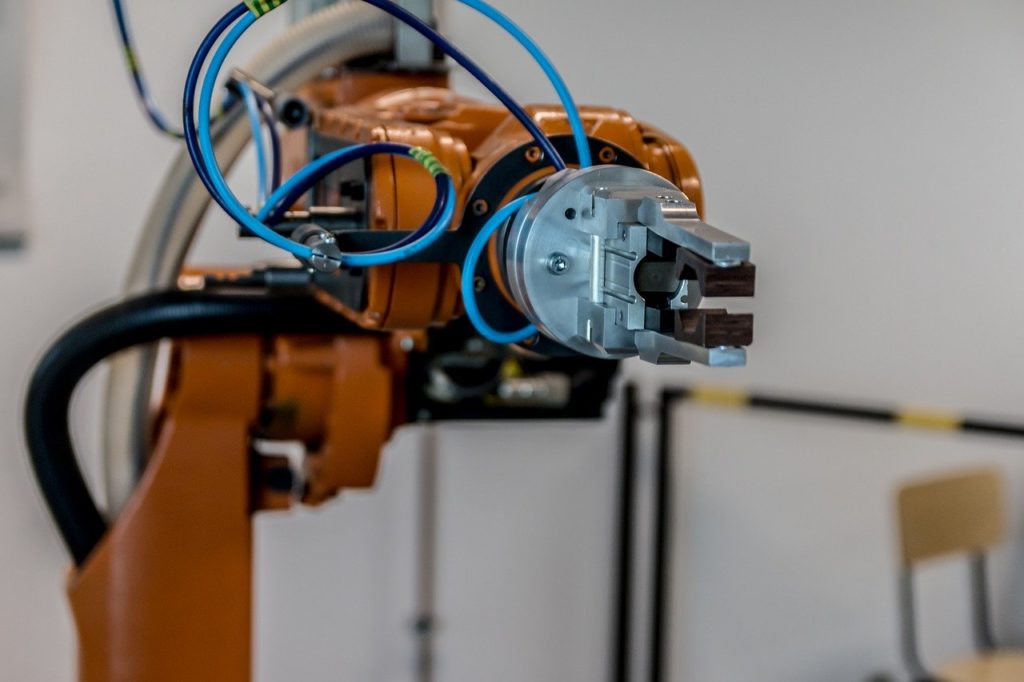

多くの人は、複雑な手作業をロボットで考えてしまいがちです。これはロボットの普及と真逆に近い考え方かもしれませんが、掴む、持ち上げる、向きをみる、向きを直す、置く、押すなどに工程を分けて一つづつ機械化していく作業です。

ロボットでは多間接による複雑な動きが可能なのでスペース的に狭く済むメリットがありますが、いきなり数百万も出すことに抵抗がある場合は工程を分けて機械を作るのが、故障にも強く、複雑な機械であっても考え方的にはシンプルなので、分かりやすい機械になります。

機械は

単独機能の集合体であって、目的を2つ持たせない方が良い。

熟練になればなるほど単独機能にこだわる

理由は

①自他共に解りやすい

②不具合に対応しやすい

③性能が計算通りになりやすいごちゃごちゃした機械でも、解りやすい機械は良い機械である

変なテクニックとか要らないと思う

— ENGINEER48 (@48_engineer) January 13, 2020

機械は

単独機能の集合体であって、目的を2つ持たせない方が良い。

熟練になればなるほど単独機能にこだわる

理由は

①自他共に解りやすい

②不具合に対応しやすい

③性能が計算通りになりやすい

ごちゃごちゃした機械でも、解りやすい機械は良い機械である

変なテクニックとか要らないと思う

なかなかイメージするのが難しい自動化ですが、是非そのように仕様を落とし込んでみてください。

余談ですが、手作業のような複雑な工程を解消するには、TRIZ(トゥリーズ)という「問題解決理論・全体最適化理論」を利用すると良いです。少し難しく感じますが、40の発明原理という「技術的な矛盾」を解決する具体的な方法があり私もよく利用しています。結構難しい問題があっさり解決します。どんどん新商品を出す某メーカーなどでは専門の普及部署があったりします。僕は数々の難しい内容をこのTRIZで砕いて解消してこれたので、機械化・自動化と意気込まなくても、今出来る事で改善できるひらめきが生まれるかもしれません。

最後に

簡単に書こうと思いましたが、長々と書いてしまいました。自動化が出来るだけ進み、作業者の負荷が出来るだけ減ることを願っています。

以上です。