ここでは 機械図面 で寸法と一緒に表現される 「はめあいについて」のメモです。はめあいに関する基礎情報と、よく利用する平行ピンやベアリングに適用されるはめあい公差をまとめています。

はめあい(嵌め合い)とは

機械部品などで、丸い軸と穴がはまり合う関係のことで、丸い軸と穴以外にもキー・キー溝のような角溝にも利用されています。軸の直径が穴の直径よりも小さい場合は隙間があり、逆に軸の直径が穴の直径より大きい場合はしめ代が生じます。その隙間としめ代は極微量ですので加工自体も精密な加工が必要になってきます。はめあう部品同士のコントロールを、設計側では「狙ったはめあいの品質」を満足させるために「はめあう為の寸法公差」を軸や穴に指定します。

- JISB0401-1:サイズ公差,サイズ差及びはめあいの基礎

- JISB0401-2:穴及び軸の許容差並びに基本サイズ公差クラスの表

嵌めあいの程度と嵌めあい公差

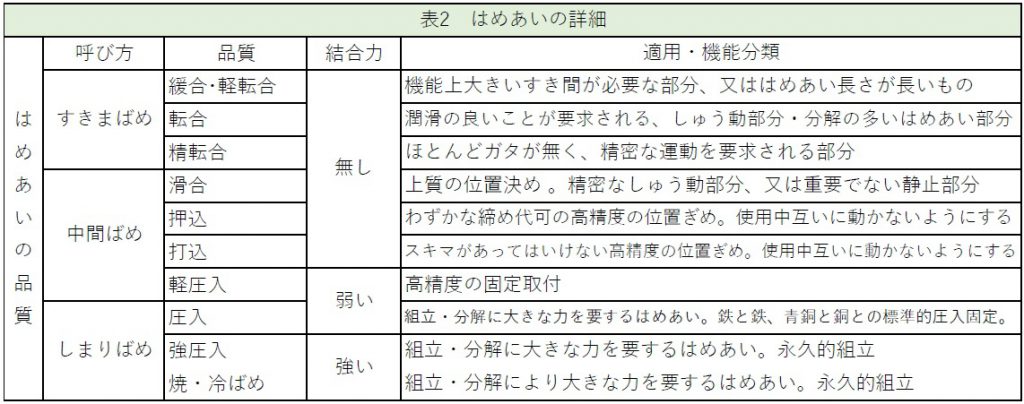

はめあいは軸の公差及び穴の公差によって出来る「嵌めあいの程度」であり、その程度にする為に用いる公差をはめあい公差と呼びます。そのはめあいの程度には大きく分けて3つの種類があります。

①すきまばめ(ゆるい嵌め合い)

すきまばめとは、軸が穴より小さくすきまがある状態を言います。正確には穴の最小許容寸法よりも軸の最大許容寸法が小さい場合を言います。機械設計では

- 緩合・軽転合:機能上大きいすき間が必要な部分、又ははめあい長さが長いもの

- 転合:潤滑の良いことが要求される、しゅう動部分・分解の多いはめあい部分

- 精転合:ほとんどガタが無く、精密な運動を要求される部分

に利用されます。

②中間ばめ(高精度な嵌め合い)

中間ばめとは、穴の最小許容寸法より軸の最大許容寸法が大きいもので、しかも穴の最大許容寸法よりも軸の最小許容寸法が小さい場合を言います。この説明では解りづらいので簡単に言えば、実際の軸と穴の直径は同じか、若干しめ代がある状態もしくは、軸が穴より小さく、少し隙間がある状態を言います。ここが一番あいまいな部分ではありますが、機械設計では

- 滑合:上質の位置ぎめ。精密なしゅう動部分、又は重要でない静止部分

- 押込:わずかな締め代可の高精度の位置決め。使用中互いに動かないようにする

- 打込:スキマがあってはいけない高精度の位置ぎめ。使用中互いに動かないようにする

- 軽圧入:高精度の固定取付

に利用されます。

③しまりばめ(抜けない嵌め合い)

しまりばめとは、穴と軸の間にしめ代がある状態。一般的にはこれを圧入と言いますが、正確には穴の最大許容寸法より軸の最小許容寸法が大きい場合を言います。機械設計では

- 圧入:組立・分解に大きな力を要するはめあい。鉄と鉄、青銅と銅との標準的圧入固定。

- 強圧入:組立・分解に大きな力を要するはめあい。永久的組立

- 焼ばめ、冷ばめ:組立・分解により大きな力を要するはめあい。永久的組立

【補足】すきまと締め代の呼び方

ここではすきまと、しめ代の呼び方を纏めます。

すきまばめにおいて(すきまがある場合)

- 最大すきま:穴の最大許容寸法と軸の最小許容寸法の差

- 最小すきま:穴の最小許容寸法と軸の最大許容寸法の差

しまりばめにおいて(しめ代がある場合)

- 最大しめ代:穴の最小許容寸法と軸の最大許容寸法の差

- 最小しめ代:穴の最大許容寸法と軸の最小許容寸法の差

はめあいによる結合力

上記のはめあいにおいて、結合力を必要とする場合は以下の状態が考えられます。

- すきまばめ:結合力無し、簡単に抜け落ちる

- 中間ばめ:結合力無し~結合力弱、少しの力で軸が抜けてしまう

- しまりばめで:結合力弱~結合力強、大きな力や熱膨張などでの分解手段が必要

中間ばめでの注意点

私の経験上、中間ばめのように加工仕上がりによってはすきまがあるような組み合わせで設計すると、品質上NGになることがあります。実際はある程度固定できる予定もしくは若干の押し込み(落ちない程度のはめあい)の予定だったけれど、出来上がったものはスキマがあって、簡単に抜け落ちてしまうものです。部品精度的には許容に入っているけれど品質的に良くないやつがあります。

これはよく、ノックピン(平行ピン)などを利用して当てて位置決めする場合に現場で抜けちゃう!なんてことがあります。それを回避するために、量産品では加工の狙い値を指定することが必要になってきます。加工側からみて、試作品などの単発発注では公差内での狙い値を指定することは大変嫌がられますが、工具の合わせこみが済めばある程度狙いを絞った生産が可能になります。

どのようにはめあい公差を決定すればよいのか

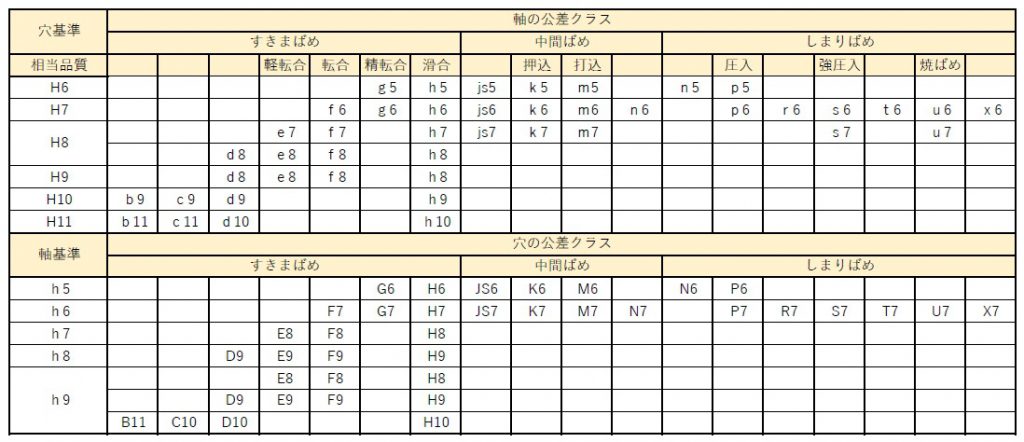

機械設計において、様々なところではめあいを作り図面に落とし込んでいきますが、ここでのポイントは穴基準にするのか軸基準にするのかということです。基本的な考え方としては軸を基準にしても良いですし、穴を基準にしても良いです。

その基準とは、どちらかを一般的な公差で設定して相手側を合わせこむということです。これらは全ての設計士が適用する必要は無く、各社で最適な公差を適用するように推奨されています。

穴であればH7などの公差を基準に軸側をm公差やp公差などで欲しいはめあいに合わせ込んで行きますし、軸を基準とするならばh公差を基準にM公差やP公差などを利用し合わせこんでいくのが一般的です。Hやh公差ってとても一般的ですもんね。基準を一般的な公差に合わせて設計するメリットとしては、加工や検査においても工具や測定具が特殊でなくて済むのでコストメリットも出てきます。

中には、平行ピンなどのように購入する機械要素自体に公差が定められている場合はその公差に合わせて穴公差を選ぶ必要があります。購入する機械要素のカタログ等で使用するための穴公差が指示ある場合はそれを適用する必要があります。補足ですが、穴を基準にする方式のことを「穴基準式」といい、軸を基準にする方式のことを「軸基準式」といいます。

平行ピンを使用する時のはめあい公差

平行ピンは部材同士の位置決めであったり、当てて固定する、ストッパなど他にも多くの用途で利用されます。平行ピンはネジが付いている訳ではないので、基本的には部材とのはめあいにて固定されます。平行ピンには3種類の形状と公差があります。ここではA種のみのはめあいを考えます。B及びC種は製作の公差幅が広すぎるためにはめあいの出来上がる品質がかなりばらつく印象があるためです。

平行ピンは軸側に公差を持っているので、はめあいの品質を変更するためには穴側の公差をコントロールする必要があります。また、同時に考えなければいけないのが、落ちてきてよいのか、落ちて欲しくないのかということです。実際の機械で位置決めを行なう際に平行ピンが落ちてきては困りますのでそこを考慮しながら組立ての際のことも考えると良いと思います。

例)平行ピンを位置決めに利用する場合

AとBの部材を平行ピンで位置決めして固定します。組立・メンテナンス上、Bの部材を頻繁に取り外します。この時位置決めに使っていた平行ピンが抜け落ちてはいけないので、AかBどちらかに平行ピンを固定しておきたいですよね。そのときに両方H8の穴を開けていたらピンが落ちてしまいますし、両方M6公差にしていたら分解できないです。そのため、この場合AをM6のはめあい公差、BをH8のはめあい公差といったような考慮が必要です。

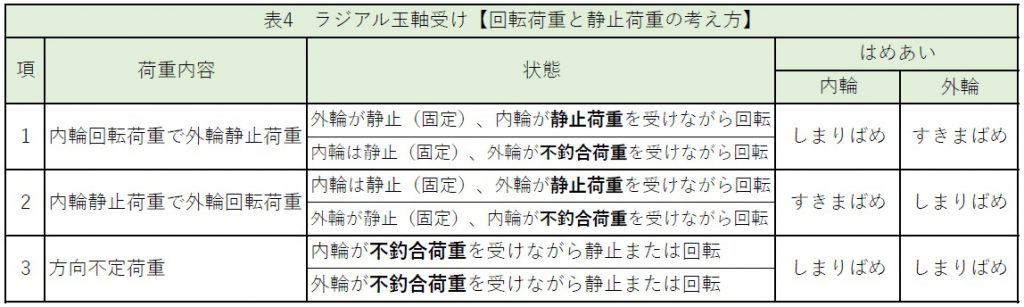

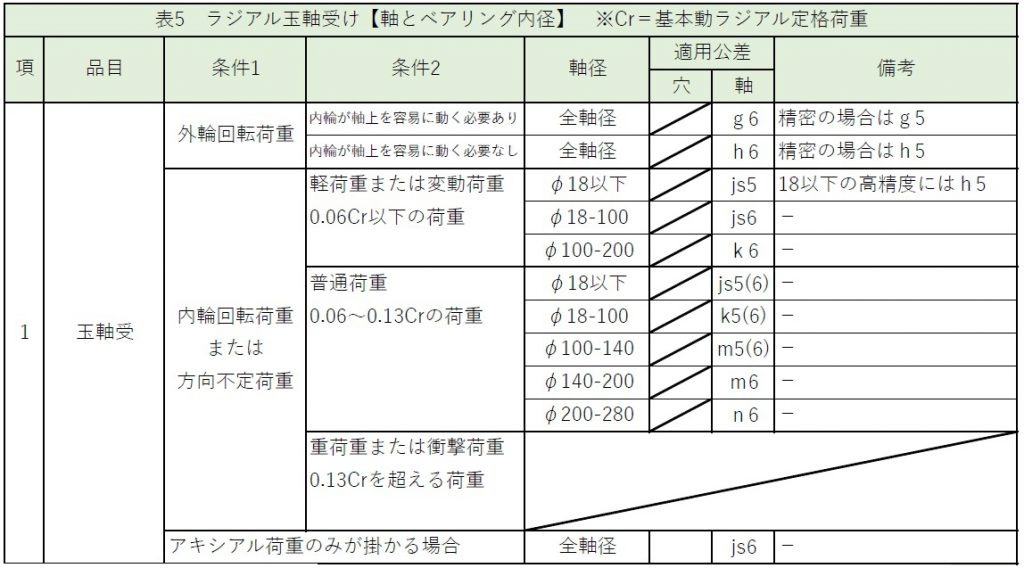

ベアリングを使用する時のはめあい公差

ベアリングは使われる場所においてはめあい公差を変える必要があります。特にベアリングは外径はハウジングにはまり、内径は軸とはめあうために少し頭がこんがらがってしまいますが、ベアリングのはめあいを考えるとき、外径と内径独立させて適用するように考えればよいと思います。設計時に、今回は外径は何が適用されるのか、内径は何が適用されるのか。それにより推奨のはめあい公差が変わってきます。以下にそれらを纏めます。

よく使うはめあい公差エクセルシートのダウンロード

ここでは上記はめあい内容をエクセルシートに纏めたものをダウンロードできます。部品図のチェックにも利用できますし、シートに御社の設計規格(ルール)を織り込んでご利用ください。

以上です。

-

-

機械製図の図面入門|基本ルールから書き方まで徹底解説

続きを見る