ここではボールねじを利用する際の選択肢となる 「転造ボールねじと精密ボールねじの違い」 についてのメモです。

転造ボールねじと精密ボールねじの違いをネットで検索しても、表面的なスペックの比較だけに留まる記事が多く見受けられます。 しかし、実際の機械設計現場では、単なる精度の差だけでなく、寿命計算や座屈荷重といった力学的根拠に基づいた明確な判断基準が求められます。 これまで多くの自動機を手掛けてきた私の設計実務における経験に加え、最新のJIS B 1192規格や各メーカーの技術資料を徹底的に精査し、設計者が本当に必要とする情報を一つのフローに整理しました。

この記事では、まず製造方法の違いがもたらす精度と性能の明確な差を詳しく解説します。 その上で、最終的にはコストや納期を考慮した現場目線での製品選定プロセスまでを網羅的に導いていきます。

これから設計を始める方も、選定に迷っているベテランの方も、この記事を最後まで読むことで最適な機械要素を選択できる確かな知識が身に付くと思います。

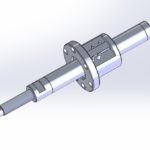

転造ボールねじと精密ボールねじの違いと基本構造

JIS B 1192規格による等級の定義

ボールねじの品質を語る上で避けて通れないのが、日本産業規格である JIS B 1192 の存在です。 この規格では、ねじの進みの正確さを表す精度等級が細かく規定されており、設計者はこの等級を共通言語として仕様を決定します。 一般的にC0級からC10級までの等級が設定されており、数字が小さくなるほど誤差の許容範囲が狭く、高精度 であることを示しています。

多くのメーカーでは、C0からC5までを精密級、C7からC10を普通級(搬送用)としてラインナップしています。 例えば、工作機械のようにミクロン単位の制御が必要な場合はC3級以上が選ばれることが多くあります。 一方で、ワークを一定の範囲内で移動させるだけのコンベアなどはC7級で十分な場合がほとんどです。

このように、規格上の等級を理解することは、過剰なスペックを避けつつ必要な性能を確保するための第一歩となります。

研削仕上げと冷間転造による製法の差

製品の性能を根本から分ける要因は、ねじ軸をどのように成形するかという製造工程の違いにあります。 精密仕様の多くは、熱処理によって硬化させた鋼材を砥石で削り取る研削仕上げという手法 で作られます。 この方法は非常に手間がかかりますが、熱歪みの影響を排除しながら極めて正確な溝形状を形成できるのが特長です。

対照的に、転造仕様は丸棒を回転させながら強力な圧力をかけて溝を形作る冷間転造というプロセスを採用しています。 この手法は塑性変形を利用するため、短時間で大量の軸を製造できるという圧倒的な生産性の高さを誇ります。

さらに、転造された表面は加工硬化によって250HV以上の硬度を持つ、滑らかな鏡面状に仕上がるため、耐摩耗性に優れるという隠れたメリットも存在します。 ただ、高精度な位置決め能力という点では、研削仕上げには一歩譲る形となります。

位置決め精度を左右するリード精度

設計において最も重視される指標が、ねじを一回転させたときの移動量の正確さを示す リード精度 です。

JIS規格では、代表移動量誤差や変動といった項目でその許容値が定められています。 精密級では全ストロークにわたる累積誤差が厳密に管理されており、長距離を移動しても目標位置からのズレを最小限に抑えられます。

一方の転造仕様では、主に300mmあたりの移動量誤差(変動V300)によって精度が管理されるのが一般的です。 C7級の場合、300mmにつき0.05mm程度の誤差が認められていますが、これは一般的な搬送装置としては十分な数値と言えます。

ただ、複数の軸を同期させて動かすような高度な装置では、このわずかな誤差が積み重なって不具合の原因となる可能性もあります。 このため、装置が要求する絶対的な停止精度をあらかじめ計算し、等級を選択する姿勢が大切です。

※「変動」は、任意のねじ部長さ300mm間における実際の移動量の最大幅(最大値と最小値の差)を指します。

JIS B 1192に基づく精度等級の比較表

| 区分 | 精度等級 | 主な製造方法 | リード精度の管理基準 | 主な特徴 |

|---|---|---|---|---|

| 精密用(位置決め用) | C0, C1, C3, C5 | 研削仕上げ | 直線性と方向性による厳密な管理 | 高精度・高剛性だが高価格 |

| 搬送用 | C7, C10 | 冷間転造 | 300mmに対する移動量誤差で規定 | 低コスト・短納期だが精度は限定的 |

参考出典先:THK株式会社(https://www.thk.com/jp/ja/products/ball_screw/selection/0002/)

位置決め用と搬送用で異なる用途

ボールねじを使いこなすためには、位置決め用と搬送用という二つの役割を明確に使い分ける必要があります。 位置決め用は、単に動くだけでなく「狙った位置にピタリと止まる」ことが最大の使命です。 そのため、後述する予圧によって内部の隙間を排除し、高い剛性を持たせる運用が前提 となります。

一方で搬送用は、コストを抑えつつスムーズに荷物を運ぶことが目的です。 こちらには通常、わずかな軸方向すきまが存在しますが、一定方向への送りであればバックラッシュの影響を最小限に抑えることも可能です。 例えば、医療機器やアミューズメント機器の駆動部など、それほど極限の精度を求めない箇所では搬送用の転造ボールねじがコストパフォーマンスの面で最適解となるでしょう。

転造ボールねじと精密ボールねじの違いと性能指標

予圧と剛性を確保するダブルナット

精密ボールねじが持つ高いポテンシャルを引き出すための仕組みが 予圧 です。 特に二つのナットを組み合わせて使用するダブルナット方式は、強力な剛性を得るための定番の手法となっています。 二つのナットの間にスペーサを挟み込んであらかじめ内部に荷重をかけておくことで、ボールと溝の間の隙間をゼロ、あるいはマイナスの状態に保ちます。

この状態を維持できれば、外部から大きな負荷がかかってもナットが変形しにくくなり、非常に安定した動作が実現します。 転造ボールねじは基本的にシングルナットで運用されるため、ここまでの高い剛性は期待できません。 したがって、重いワークを高速で加減速させるようなタフな環境では、ダブルナットによる予圧管理が可能な精密仕様を選択することが望ましいでしょう。

バックラッシュが及ぼす動作への影響

機械設計において、往復運動の精度を妨げる最大の敵がバックラッシュです。 これはねじ軸とナットの間の物理的な遊びを指し、回転方向が切り替わるときに一時的な空回り(ロストモーション)を発生させます。 精密ボールねじで予圧を与えている場合、この遊びは排除されているため、逆転時でも即座に反応して高い応答性を発揮できます。

それに対して、一般的な転造ボールねじには数ミクロンから数十ミクロンの隙間が設けられています。 精密な加工機などでこれを使用すると、円弧補間などの動作で形状が歪む原因となりかねません。

ただ、最近は転造であってもボール径を調整して隙間を小さくした製品も存在します。 用途を限定すれば転造でも十分に対応できる場面はあるため、カタログの「軸方向すきま」の項目を細かくチェックしてみてください。

転造ボールねじと精密ボールねじの違いの選定手順

コスト・短納期を優先する設計判断

実際のプロジェクトにおいて、性能と同じくらい無視できないのがコストと納期です。 転造ボールねじは研削仕上げに比べて価格が数分の一から十分の一程度に抑えられる場合もあり、量産装置のコストダウンには欠かせない存在となっています。

また、メーカーが標準品として在庫していることも多く、最短であれば注文した当日に出荷されるほどの入手性の良さがあります。

これに対して精密仕様は、多くの項目が受注生産となるため、納品までに数ヶ月を要することも珍しくありません。 設計の初期段階で高い精度が必要だと判断したなら、即座に手配を進めるか、あるいは転造仕様でも代替可能な設計に落とし込む工夫が求められます。

このように、技術的な裏付けを持ちながらビジネスとしてのスピード感も両立させることが、プロの設計者としての腕の見せ所と言えます。

トラブルを防ぐ防塵・潤滑管理の鉄則

どれほど高価なボールねじを選んでも、その後のメンテナンスを怠れば本来の寿命を全うさせることはできません。

特に異物の混入は致命的であり、ナット内部に切り粉や粉塵が入るとボールの循環が妨げられ、あっという間に破損してしまいます。環境が厳しい場所で使用する場合は、必ずジャバラや伸縮カバーなどで軸全体を覆うように設計してください。

また、潤滑油やグリースの管理も同様に大切です。 金属同士が激しく転がり接触を繰り返すため、油膜が切れると急激に摩耗が進行します。

手動での給油は忘れられがちですので、自動給油ユニットを設置したり、長期間給油不要な潤滑ユニットを装着したりする対策が推奨されます。 適切な保護と給油を継続することで、ボールねじは長年にわたってその高い精度を維持し続けてくれると思います。

転造ボールねじと精密ボールねじの違い総括

転造ボールねじと精密ボールねじの使い分けに関する重要なポイントをまとめました。

- 精密ボールねじは熱処理後の研削仕上げによりナノレベルの精度を追求できる

- 転造ボールねじは塑性変形による冷間転造プロセスで圧倒的な生産性を誇る

- JIS B 1192の精度等級C0からC5は位置決め用としての厳しい管理基準を持つ

- C7やC10といった普通級は主に搬送用途でのコストパフォーマンスに優れる

- リード精度の違いは装置の累積誤差に直結するため設計目標からの逆算が必要

- 精密仕様はダブルナットによる予圧が可能でバックラッシュを完全に排除できる

- 転造仕様は構造上の隙間が存在するため単一方向の送りや低負荷用途に適する

- 寿命計算では基本動定格荷重と実荷重に加え振動を考慮した荷重係数を用いる

- 設計寿命を確保するためには平均荷重から算出される期待走行距離の精査が重要

- 危険速度による共振を防ぐため軸径と支持スパンの計算を必ず実施する

- 座屈荷重の確認により軸の折れ曲がり事故を防ぐ安全設計を徹底する

- 端末支持条件を固定に近づけるほど回転数と荷重の許容範囲は広がる

- コストと納期の観点では在庫が豊富な転造仕様が圧倒的に有利である

- 過剰品質を避けるためにも外部スケールによる補正を組み合わせた設計を検討する

- 長寿命化のためにはジャバラによる防塵と適切なグリース供給が不可欠となる

- 転造ボールねじ 精密ボールねじ 違いを正しく理解し最適な機械要素を選定する

以上です。

-

-

ボールねじの各種計算

ここでは 機械に利用する ボールねじ に関する 各種計算・使い方・考え方をまとめています。 ボールねじ ボールねじ各種計算 軸方向に掛かる荷重の計算 垂直・水平使用する時に掛かる軸方向荷 ...

続きを見る