ここでは 「工業用スポンジの種類と選び方|材質・用途・加工を徹底比較」 をメモしています。

工業用スポンジは、その材質や構造によって特性が大きく異なり、用途に合わないものを選ぶと、性能不足による不具合やコストの無駄につながりかねません。 最適なスポンジを選定するためには、 多岐にわたる種類とそれぞれの材質が持つ性質を深く理解し、用途に応じて正しく比較した上での、合理的な選び方 が不可欠です。

この記事では、機械構造の一部として、工業用スポンジの選定に悩む機械設計者の方に向けて、スポンジの基礎知識から主要な材質ごとの詳細な特性、そして用途や性能、さらには加工や取付方法に基づいた最適な選定方法まで、網羅的かつイメージしやすいように解説します。

工業用スポンジの基本と主要な種類

機械部品としてスポンジを選ぶ際、まず理解すべきは基本的な構造と材質の違い です。 ここでは、多岐にわたる工業用スポンジの種類を正しく理解するための、最も重要な基礎知識を解説します。

特性を決めるセル構造とは

スポンジの性能を決定づける最も根源的な要素は、内部にある「セル」と呼ばれる無数の気泡の構造 です。 このセル構造が、スポンジが液体や空気を通すか、あるいは遮断するかという根本的な機能を決定します。

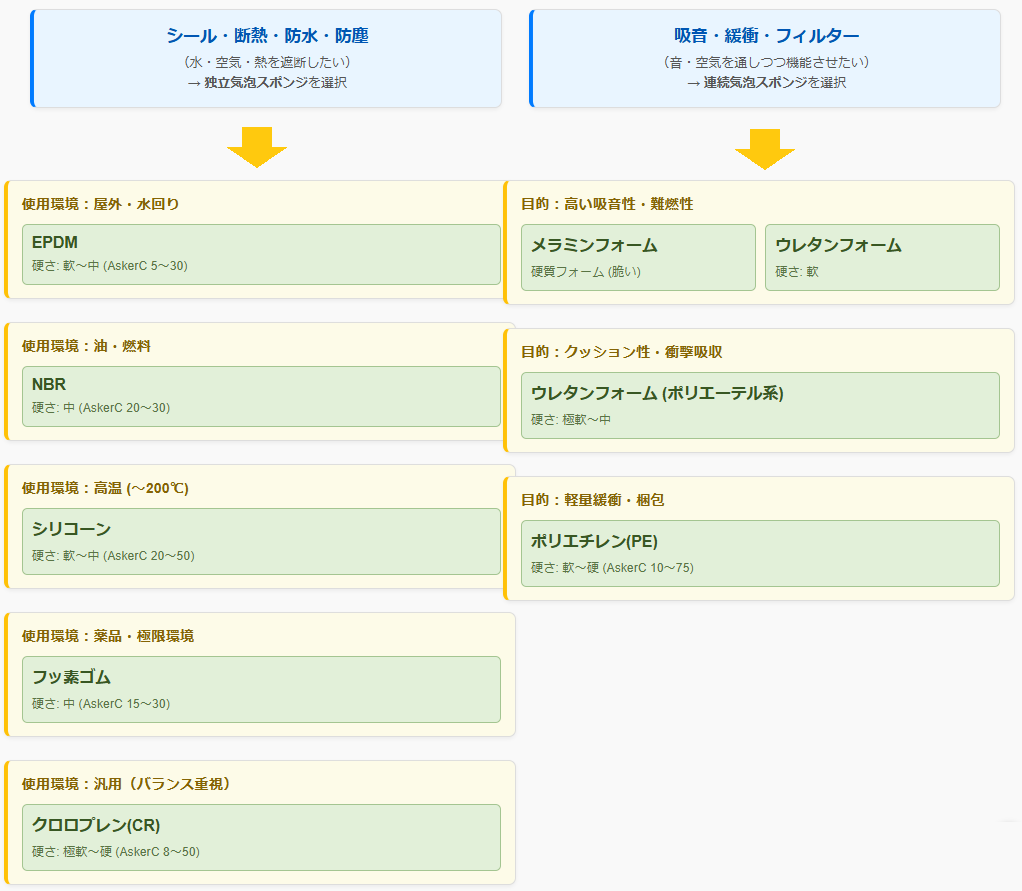

言ってしまえば、どのような用途に使えるかは、このセル構造でほぼ決まると言っても過言ではありません。 セル構造は大きく分けて「独立気泡」と「連続気泡」の2種類があり、この違いを理解することが材質選定の第一歩となります。

独立気泡スポンジの機能

独立気泡スポンジは、内部の気泡一つひとつが完全に独立している構造 を持ちます。 それぞれの気泡が風船のように壁で仕切られているため、水や空気、ガスなどを通しません。 このため、高い気密性や水密性が求められる用途で活躍します。

例えば、水や油の侵入を防ぐシール材や、熱の移動を妨げる断熱材として利用されるのが一般的です。 また、気体を内部に閉じ込めているため、軽量で浮力があるという特徴も持ち合わせています。機械設計においては、防水・防塵用のパッキンやガスケット、配管の保温材などにこのタイプのスポンジが選ばれます。

独立気泡(クローズドセル)構造が主体のスポンジ

内部の気泡が独立しており、水や空気を通さないため、シール材や断熱材に適しています。

- NBRスポンジ

- クロロプレンゴムスポンジ (CRスポンジ)

- EPDMスポンジ

- シリコーンゴムスポンジ

- ふっ素ゴムスポンジ

- ポリエチレンフォームスポンジ

連続気泡スポンジの機能

一方、連続気泡スポンジは、内部の気泡同士が網目のようにつながっている構造です。 気泡がつながっているため、空気や液体がスポンジの内部を自由に通り抜けられます。 この特性を活かし、音を吸収する吸音材や、液体やホコリをろ過するフィルター、そして通気性を保ちながら衝撃を吸収するクッション材 などに用いられます。

音波が内部の複雑な構造で減衰することから、機械の騒音対策として利用されたり、その通気性と柔軟性から、電子機器内部の緩衝材や、人が触れる部分のクッション材 としても採用されたりします。

連続気泡(オープンセル)構造が主体のスポンジ

内部の気泡が繋がっており、空気や音を通すため、吸音材やフィルター、通気性のあるクッション材に適しています。

- メラミンフォームスポンジ

両方の構造が存在するスポンジ

製造方法によって、独立気泡と連続気泡の両方のタイプが作られます。

- ウレタンスポンジ(ポリウレタンスポンジ)

材質の元となるベースポリマー

セル構造と並んで重要なのが、スポンジの元となる「ベースポリマー」です。 これは、スポンジがゴムからできているか、プラスチックからできているかという材質の違いを指します。 ベースポリマーが、耐熱性や耐油性、耐候性といった、スポンジの基本的な化学的性質を決定づけます。

つまり、まずセル構造で「流体を通すか、通さないか」という大まかな機能を決め、次に使用環境(温度、油の有無、屋外か屋内かなど)に合わせて最適なベースポリマーを選ぶのが、材質選定の基本フローです。 この 2つの要素を正しく組み合わせることで、初めて要求仕様を満たすスポンジを選定できます。

ゴム系スポンジの種類とそれぞれの特性

ゴムをベースポリマーとするスポンジは、ゴム特有の弾力性や復元性に加え、各材質が持つ優れた耐久性を兼ね備えています。 ここでは、代表的なゴム系スポンジの種類と、それぞれの特性について詳しく見ていきましょう。

耐油性に優れたNBRスポンジ

NBR(ニトリルゴム)スポンジは、鉱物油や燃料、グリースといった油に対して非常に優れた耐性を持つことが最大の特長 です。 この性質は、原料であるアクリロニトリルの含有量に由来し、油に触れる環境下で寸法変化や物性劣化が少ないという利点をもたらします。

そのため、自動車のエンジン周辺や工業機械のオイルシール、油圧機器のパッキンなど、油に直接触れる、あるいは油の飛沫がかかる環境で使われる部品に最適です。また、耐摩耗性にも優れているため、摺動部での使用にも適しています。

ただし、NBRには 明確な弱点 も存在します。 耐候性や耐オゾン性が低いため、屋外で紫外線やオゾンに直接さらされる環境での使用には向きません。 長期間暴露されると、ひび割れなどの劣化を引き起こす可能性があります。このため、NBRの採用を検討する際は、油への耐性が求められる一方で、屋外環境ではないことを確認することが肝心です。

NBRスポンジの硬さ(アスカーC硬度)

NBRスポンジの硬度は、アスカーCで20度から30度程度のものが一般的 です。 これは、食器洗い用スポンジより少ししっかりとした、適度な弾力を持つ硬さです。 シール用途において、相手材の凹凸に程よく追従しつつ、必要な反発力を維持するのに適した硬度と言えます。

※アスカーC硬度については後記で詳しく説明します。

バランスの取れたクロロプレンゴムスポンジ

クロロプレンゴム(CR)は、耐油性、耐候性、耐熱性、機械的強度といった多くの性能をバランス良く備えた、いわば「万能型」のスポンジ です。 特定の性能が突出しているわけではありませんが、幅広い環境である程度の性能を発揮できるため、非常に多くの分野で利用されています。

この汎用性の高さから、一般工業用のシール材や自動車部品、建築用の断熱材、電気機器のパッキンまで、数えきれないほどの利用ヶ所が存在します。 また、難燃性を付与しやすく、UL規格などの安全規格に対応したグレードも豊富に存在 します。

しかし、この「バランス型」という特性は、選定における注意点にもなります。 どの性能も最高レベルというわけではないため、例えば特に厳しい耐油性が求められるならNBR、極めて高い耐候性が必要ならEPDMといった、より専門的な材質を検討する必要があります。 CRは便利な選択肢ですが、要求仕様を詳細に確認し、オーバースペック(過剰品質)や性能不足になっていないかを見極める視点が大切です。

クロロプレンゴムスポンジの硬さ(アスカーC硬度)

CRスポンジは、非常に幅広い硬度の製品が市販されているのが特徴です。 アスカーCで8度といった非常に柔らかいものから、標準的な20~25度、さらには45~50度といった硬めのものまで、用途に応じて多彩な選択が可能 です。 柔らかいものは複雑な形状への追従性に優れ、硬いものは高いシール圧力を維持したい場合に適しています。

※アスカーC硬度については後記で詳しく説明します。

耐候性が強みのEPDMスポンジ

EPDM(エチレンプロピレンジエンゴム)スポンジは、耐候性、耐オゾン性、耐紫外線性に極めて優れています。 ゴムの主鎖に二重結合を含まない化学構造を持つため、オゾンや紫外線による劣化が起こりにくく、屋外で風雨や直射日光にさらされるような過酷な環境でも、長期間にわたって安定した性能を維持できます。

自動車のドアシールやトランクシール、建物の窓枠のガスケット(ウェザーストリップ)などが代表的な用途です。 また、耐水性や耐薬品性(特に酸・アルカリ)にも優れています。

逆に言えば、EPDMには明確な弱点 があります。 それは、鉱物油やガソリンといった炭化水素系の油に対して非常に弱いことです。 油に触れると著しく膨潤し、物性が大きく低下してしまうため、油がかかる可能性のある場所での使用は絶対に避けなければなりません。EPDMとNBRは、耐候性と耐油性において完全なトレードオフの関係にあると覚えておくと、材質選定で迷いにくくなります。

EPDMスポンジの硬さ(アスカーC硬度)

EPDMスポンジもCRと同様に、様々な硬度のものが提供されています。アスカーCで6~8度といった非常にソフトなタイプから、汎用的な20~25度、そして30度を超える硬めのタイプまでラインナップされています。特に柔らかいグレードは、軽い力で圧縮できるため、隙間の大きい場所や、高い密着性が求められる防水・防塵シールに適しています。

※アスカーC硬度については後記で詳しく説明します。

耐熱性が高いシリコーンスポンジ

シリコーンスポンジは、他の有機ゴム系スポンジとは一線を画す、非常に優れた耐熱性と耐寒性を誇ります。 主骨格が強力なシロキサン結合で構成されているため、一般的に-60℃から200℃という非常に広い温度範囲で、物性変化が少なく安定して使用できます。

この特性から、高温になる調理家電や工業用オーブンのパッキン、自動車のエンジン周辺の高温部品、逆に低温環境下で使用される冷凍・冷蔵設備のシール材などに利用されます。 また、材料自体が清浄で、食品衛生法やFDA(アメリカ食品医薬品局)の規格に適合したグレードもあり、食品・医療分野でも活躍します。

もちろん、万能というわけではありません。 機械的な強度、特に引裂強さや耐摩耗性は他のゴムに比べて低い傾向 があります。 また、高価であることも考慮すべき点です。 強酸や強アルカリ、一部の溶剤には弱いという側面も持ち合わせています。

シリコーンスポンジ硬さ(アスカーC硬度)

シリコーンスポンジの硬度は、アスカーCで20度から50度程度の範囲で供給されることが一般的です。特に、アスカーCよりもさらに柔らかい材料を測るための「タイプE」という硬度計で20度前後と規定される製品も多く見られます。高温下でも安定した反発力を維持するため、硬度と圧縮永久ひずみのバランスが重要視される材料です。

※アスカーC硬度については後記で詳しく説明します。

耐薬品性の切り札フッ素ゴムスポンジ

フッ素ゴム(FKM)スポンジは、ゴム系スポンジの中で最高峰の耐熱性と耐薬品性を持ちます。 分子内にフッ素原子を豊富に含むことで、極めて強力な化学的安定性を実現しており、多くの薬品や溶剤、オイルに対して優れた耐久性を示します。 連続使用温度も200℃を超えるグレードが存在し、まさに 極限環境向けの材料と言えます。

主な用途は、化学プラントのシール材や半導体製造装置の部品、航空宇宙産業の燃料系統など、他の材料では耐えられない特殊な環境です。 最高の信頼性が求められる場面で、その真価を発揮します。

これを理解した上で、その分、全てのスポンジ材料の中で最も高価であるという点を考慮に入れる必要があります。 また、低温での柔軟性に乏しく、ケトン類やエステル類といった一部の極性溶剤には耐性がないなど、いくつかの注意点も存在します。 フッ素ゴムスポンジが使われている箇所は、それだけ過酷な環境であることを示唆しており、安易な代替品の利用は重大な不具合につながる可能性があります。

フッ素ゴムスポンジの硬さ(アスカーC硬度)

フッ素ゴムスポンジは特殊な材料であるため、硬度のバリエーションは他の汎用ゴムほど多くありません。 一般的にはアスカーCで30度前後のものが標準的ですが、より柔らかい15度程度の軟質タイプも存在します。 過酷な環境下で確実なシール性を発揮するために、適度な硬さと優れた圧縮永久ひずみを両立させています。

※アスカーC硬度については後記で詳しく説明します。

プラスチック系スポンジの種類と得意分野

プラスチックを原料とするフォーム(スポンジ)は、軽量性や断熱性、緩衝性といった点でユニークな特性を発揮 します。 ゴム系スポンジとは異なる得意分野を持つ、代表的なプラスチック系スポンジを紹介します。

多様なウレタンフォームスポンジの特性

ウレタンフォーム は、原料であるポリオールとイソシアネートの配合を変えることで、特性を大きく調整できる、非常に多様なスポンジです。 硬いものから非常に柔らかいものまで作れ、セル構造も独立気泡と連続気泡の両方を製造できます。

ポリオールの種類による違い

ウレタンフォームの基本特性は、主原料であるポリオールの種類によって大きく二分されます。

- ポリエステル系: 機械的強度や耐摩耗性、耐油性に優れています。 しかし、水分に触れると加水分解という化学反応を起こして劣化しやすいという致命的な弱点を持ちます。

- ポリエーテル系: 加水分解に強く、耐水性に優れています。 また、反発弾性が高く、クッション性に富んでいます。一方で、機械的強度はポリエステル系に劣ります。

セル構造による用途の違い

前述の通り、セル構造によっても用途が異なります。 連続気泡タイプは、その柔軟性と通気性からソファのクッションや寝具のマットレス、吸音材、フィルターなどに使われます。 一方、独立気泡タイプは、内部にガスを閉じ込めることで優れた断熱性能を発揮するため、建築用の断熱パネルや保冷庫の壁材などに利用 されます。 このように、ウレタンフォームを選ぶ際は、ポリオールの種類とセル構造の両方を確認することが不可欠です。

ウレタンフォームスポンジ硬さ(アスカーC硬度)

ウレタンフォームは、アスカーCで20度以下の非常に柔らかいものから、80度を超える硬質タイプまで、極めて幅広い硬度の製品が存在します。 特に、人の肌のような感触を持つ超軟質ウレタンゲル(アスカーCで0に近い)も開発されており、その多様性は他の材料の追随を許しません。

※アスカーC硬度については後記で詳しく説明します。

軽量なポリエチレンフォームスポンジ

ポリエチレンフォーム(PE)は、非常に軽量でありながら、強靭で優れた緩衝性を持つのが特徴です。 独立気泡構造であるため水を通さず、浮力があり、耐薬品性にも優れています。この扱いやすさとコストパフォーマンスの良さから、幅広い分野で活用されています。

最も代表的な用途は、精密機器や家電製品を輸送する際の梱包材・緩衝材です。 製品を衝撃から守るために、箱の中でスペーサーとして使われます。 また、その優れた断熱性を活かして建築用の断熱材や配管の保温カバー、浮力を活かして水泳のビート板やヨガマットなど、日用品から工業製品までその用途は多岐にわたります。 化学的に架橋させることで、耐熱性や機械的強度をさらに高めたグレードも存在します。

ポリエチレンフォームスポンジの硬さ(アスカーC硬度)

PEフォームや、類似のEVAフォームは、硬度のバリエーションが非常に豊富です。アスカーCで10度程度の柔らかいものから、75度といった硬いものまで、密度や発泡倍率を調整することで様々な硬度の製品が作られています。緩衝材としては柔らかいものが、構造材としては硬いものが選ばれる傾向にあります。

※アスカーC硬度については後記で詳しく説明します。

吸音材としても優秀なメラミンフォームスポンジ

メラミンフォームは、メラミン樹脂を原料とする連続気泡フォームで、いくつかの際立った特徴を持っています。まず、非常に軽量でありながら、卓越した吸音性能を持つことです。その微細な三次元網目構造が音のエネルギーを効果的に吸収・減衰させるため、録音スタジオやオーディオルーム、静粛性が求められる鉄道車両や機械のエンジンルームの防音材として活躍します。

次に、優れた断熱性能も併せ持っています。そしてもう一つは、難燃剤を添加することなく、素材自体が燃えにくい「自己消火性」を持つことです。窒素を多く含むメラミン樹脂は、燃焼時に不燃性の窒素ガスを発生させ、酸素を遮断して鎮火する性質があります。この高い安全性から、様々な分野で採用が進んでいます。一方で、物理的には脆く、強い力を加えると欠けやすいという性質も理解しておく必要があります。

メラミンフォームスポンジの硬さ

メラミンフォームは、ゴムや軟質プラスチックとは異なり、硬くてもろい「硬質フォーム」に分類 されます。 そのため、アスカーC硬度計で硬さを測定することは一般的ではありません。 その代わりに、一定の力で圧縮した際の応力(kPa)で硬さが示されることが多いです。ミクロで見ると、骨格構造はモース硬度で4と、鉱物の蛍石に匹敵する硬さを持っていますが、全体としては空隙が多いため、脆いというユニークな特性を示します。

用途で比較するスポンジの種類の選び方

これまでのスポンジの材質ごとの特性を理解したら、次は具体的な「使い方」から最適なものを選んでいきます。 ここでは、代表的な用途ごとに、どのようなスポンジが適しているかを比較検討 します。

シール材としてのスポンジ活用法

シール材の役割は、部品と部品の接合面から、液体や気体、粉塵などが漏れたり侵入したりするのを防ぐことです。 この目的を達成するためには、流体を確実に遮断する能力が不可欠となります。

したがって、シール材としてスポンジを選ぶ際は、水や空気を通さない「独立気泡」構造を持つスポンジが第一選択肢となります。 連続気泡スポンジでは、流体が内部を通過してしまうため、シール材としては機能しません。

その上で、使用環境に応じてベースポリマーを絞り込んでいきます。 例えば、屋外で雨水にさらされる場所なら耐候性の高いEPDM、エンジンオイルがかかる場所なら耐油性のNBR、高温になる場所なら耐熱性のシリコーンといった具合です。 このように、まずセル構造で機能を絞り、次に環境要因で材質を決定するのが、シール材選定の王道です。

ガスケットとパッキンの役割

シール材の中でも、特に「ガスケット」と「パッキン」はよく使われる部品です。両者は厳密には区別されますが、漏れを防ぐという目的は同じです。

- ガスケット: 主に、配管のフランジや機器のカバーといった、動かない部分(固定部分)の隙間を埋めるために使われるシール材です。

- パッキン: 主に、ポンプの軸やシリンダーのピストンといった、動く部分(運動部分)のシールに使われますが、固定部分に使われることもあります。

どちらの用途であっても、シール機能が求められる点に変わりはありません。前述の通り、独立気泡構造のスポンジの中から、使用箇所の温度、圧力、接触する流体などの条件を考慮して、最適な材質(EPDM, NBR, CR, シリコーンなど)を選定することが大切です。

熱を遮る断熱材の選定ポイント

断熱材は、熱の伝わりを抑え、保温や保冷、あるいは周辺部品の熱保護を目的として使用されます。スポンジ内部の無数の気泡に含まれる空気が、熱の移動(伝導、対流、放射)を妨げることで、高い断熱効果が生まれます。

この効果を最大限に発揮させるには、気泡内の空気を動かさずに閉じ込めておく必要があります。そのため、断熱材には気密性の高い「独立気泡」構造のスポンジが適しています。

一般的な断熱には、軽量でコストパフォーマンスに優れたポリエチレンフォームや、耐候性も兼ね備えたEPDMがよく使われます。100℃を超えるような高温環境ではシリコーンスポンジ、さらに高温の工業炉などではセラミックフォームといった特殊な材料が選択肢となります。また、メラミンフォームも低い熱伝導率を持つため、優れた断熱材として機能します。

衝撃から守る緩衝材の選び方

緩衝材は、外部からの衝撃を吸収し、内部の保護対象(製品や部品)が破損するのを防ぐために使われます。 この用途では、スポンジが圧縮されることで運動エネルギーを吸収・分散させる能力が重要になります。

どのような緩衝材が適しているかは、保護対象の重さや求められるクッション性のレベルによって異なります。

- 軽量物の梱包・保護: 精密機器や電子部品といった比較的軽い製品の輸送時の保護には、軽量でコストも安いポリエチレンフォームが広く使われます。

- クッション性・快適性: 人が直接触れる自動車のシートや家具のクッション、あるいは繰り返し衝撃が加わるスポーツ用品などには、柔らかく、通気性にも優れた連続気泡のウレタンフォーム(特にポリエーテル系)が最適です。

性能から最適なスポンジの種類を選ぶ

最後に、より専門的な性能指標から、スポンジの選び方を深掘りします。 これらの指標を理解することで、長期的な信頼性や安全性を考慮した、より高度な材質選定が可能になります。

硬さの指標となるアスカーC硬度

スポンジの「硬さ」は、シール性やクッション性を左右する重要なパラメータです。 この硬さを示す指標として、日本では「アスカーC硬度」が一般的に用いられます。 これは、スポンジのように非常に柔らかい材料の硬さを測定するために特化したデュロメーター(硬度計)の一種です。

数値が小さいほど柔らかく、大きいほど硬いことを示します。具体的な硬さをイメージするために、身近なものに例えると以下のようになります。

- アスカーC 10度以下: 非常に柔らかく、指で簡単に深く潰せるレベル。化粧用パフのような感触です。

- アスカーC 20~40度: 一般的な食器洗い用スポンジや、柔らかめのゴムスポンジ。適度な弾力があります。

- アスカーC 50~70度: やや硬めのスポンジ。消しゴムや、しっかりとしたゴムシートに近い感触です。

- アスカーC 80度以上: かなり硬く、手で押してもあまり凹みません。硬質ゴムに近いレベルです。

シール用途では、柔らかいスポンジは相手材の凹凸によく追従して密着しやすいですが、反発力が弱く、高いシール圧力を維持しにくい場合があります。 逆に硬いスポンジは、高い反発力でシール性を維持できますが、相手材との間に隙間ができやすい可能性があります。 このように、硬さはシール性や緩衝性と密接に関係するため、用途に応じて最適な硬度を選ぶことが鍵となります。

長期信頼性に関わる圧縮永久ひずみ

圧縮永久ひずみとは、スポンジを一定の力で圧縮した後に力を取り除いた際、どれだけ元の厚みに戻れずに変形したままになるか(へたるか)を示す性能値です。 この値が小さいほど「へたりにくい」、つまり復元性が高い良い材料と考えられます。

この特性は、特に長期間にわたってシール性能を維持する必要があるガスケットやパッキンにとって、極めて重要な指標となります。 シール部品は、圧縮された際の反発力によって密閉性を保っています。 圧縮永久ひずみが大きい材料は、時間経過や熱の影響で徐々に反発力を失い、扁平化してしまいます。 その結果、シール面圧が低下し、最終的には液体や気体の漏れを引き起こす原因となります。

いくら初期のシール性能が良くても、すぐにへたってしまう材料では、部品としての信頼性は低いと言わざるを得ません。 長期的な信頼性が求められる設計においては、硬さや引張強さといった他の物性以上に、この圧縮永久ひずみの値を重視することが、不具合を未然に防ぐ鍵となります。

耐久性の指標となる機械的強度

機械的強度は、スポンジが物理的な力に対してどれだけ耐えられるかを示す指標で、引張強さ、引裂強さ、耐摩耗性などが含まれます。 用途に応じて、どの機械的強度が重要になるかは異なります。

例えば、繰り返し擦れるような場所で使われる部品には、耐摩耗性に優れたNBRやポリエステル系のウレタンフォームが適しています。 一方、取り付け時に引っ張られたり、角に引っかかったりする可能性がある部品では、引裂強さが高い材料を選ぶ必要があります。

シリコーンスポンジなどは、耐熱性には非常に優れていますが、機械的強度が比較的低いという弱点があります。 そのため、強い力がかかったり、鋭利なものに接触したりする場所での使用には注意が必要です。 設計する部品がどのような物理的な負荷を受けるかを想定し、それに耐えうる機械的強度を持つ材質を選ぶことが大切です。

安全規格で求められる難燃性

電子機器の内部や建築材料、鉄道車両や航空機の内装など、万が一の火災時の安全性が厳しく求められる用途では、材料が燃えにくいこと、つまり「難燃性」が要求 されます。

スポンジ材料の中には、米国の安全規格であるUL規格(特にUL94)といった、公的な難燃規格の認定を取得したグレードが数多く存在します。 設計する製品が特定の安全規格への準拠を求められる場合、材料選定の段階でこれらの認定グレードの中から選ぶ必要があります。

クロロプレンゴムやシリコーンスポンジ、メラミンフォームなどは、難燃性を付与しやすい、あるいは素材自体が燃えにくい性質を持っており、このような用途で重宝されます。 製品全体の安全性を確保するためにも、難燃性は見過ごせない重要な性能指標の一つです。

纏めるとこうなります。

スポンジ各材質の加工方法

機械部品としてスポンジを使用する場合、シートやブロック状の素材を購入し、必要な形状に加工するケースが多くあります。ここでは、代表的な加工方法と、業者選びのポイントを解説します。

トムソン加工(打ち抜き)の特徴

トムソン加工は、「ビク型」と呼ばれる刃の付いた木型を使い、プレス機でスポンジを打ち抜く加工方法 です。 クッキーの型抜きをイメージすると分かりやすいでしょう。

この方法の最大のメリットは、生産性の高さとコストの安さです。一度型を作ってしまえば、同じ形状の製品を高速で大量に生産できるため、量産品に非常に適しています。

一方で、デメリットもあります。まず、刃型を作成するための初期費用(型代)がかかります。また、柔らかいスポンジを刃で押し切るため、切断面がわずかに内側に傾いたり(ダレ)、圧縮されたりすることがあります。このため、非常に高い寸法精度が求められる部品には向かない場合があります。

ウォータージェット加工の利点

ウォータージェット加工は、超高圧の水を細いノズルから噴射し、その力で材料を切断する加工方法 です。

最大の利点は、材料に物理的な圧力をかけず、熱の影響も一切ない「非接触・非加熱加工」である点です。これにより、トムソン加工で起こりがちな切断面の圧縮や変形がなく、非常に綺麗な仕上がりが得られます。また、CADデータから直接加工できるため、金型が不要で、複雑な形状や一点ものの試作品にも迅速に対応できます。

ただし、一般的にトムソン加工に比べて加工速度が遅く、コストは高くなる傾向があります。また、厚い材料を加工する際には、水の噴射が広がり、切断面がわずかにテーパー状(斜め)になる可能性も考慮する必要があります。

切削加工が一般的でない理由

金属や硬質プラスチックの加工で一般的な、マシニングセンタなどを用いた切削加工は、スポンジ材料にはほとんど用いられません。 その理由は、スポンジ特有の「弾力性」と「柔らかさ」にあります。

高速で回転するエンドミルなどの刃物が接触しても、スポンジは硬い材料のように綺麗に削り取られるのではなく、刃物から逃げるように大きく変形してしまいます。その結果、刃物が材料をむしり取るような形になり、寸法精度が全く出ないばかりか、切断面が毛羽立ってボロボロになってしまいます。

また、むしり取られたスポンジの破片が刃物に絡みつき、加工を継続できなくなることもあります。 このように、切削加工の原理は、弾性変形しやすいスポンジ材料とは根本的に相性が悪いため、選択肢とはなりにくい のです。

スライス加工とその他の方法

スライス加工は、大きなスポンジのブロック(バン)から、指定された厚みのシートを切り出す加工方法 です。 バンドソーのような機械で、パンをスライスするように加工します。最終製品の厚みを決定する重要な工程であり、高い厚み精度が求められます。

その他にも、CADデータに基づいて刃物を動かすカッティングプロッターによる切断や、レーザー加工など、様々な方法が存在します。 ただし、レーザー加工は熱で材料を溶かして切断するため、スポンジの種類によっては切断面が溶けて硬化したり、変色したりする可能性があるため注意が必要 です。

加工業者選びのポイント

最適なスポンジ部品を手に入れるためには、加工業者選びが極めて重要です。単に「切れる」だけでなく、「材料の特性を理解しているか」が大きなポイントとなります。

優れた加工業者は、各スポンジ材質の特性(硬さ、復元性、熱への影響など)を熟知しており、その材料に最も適した加工方法や条件を提案してくれます。 また、試作品への対応力や、安定した品質を保証する管理体制も重要な選定基準です。 複数の業者から見積もりを取り、技術的な相談に応じてくれるかどうかも見極めると良い でしょう。

各スポンジの取付方法

加工したスポンジを部品として取り付ける方法も、設計において重要な要素です。代表的な取付方法を4つ紹介します。

粘着テープ付きスポンジの活用

最も手軽で一般的なのが、スポンジの片面に両面粘着テープを貼り合わせた製品を利用する方法 です。 離型紙を剥がして貼り付けるだけで固定できるため、作業性が非常に良く、組立工程の簡略化に大きく貢献します。

この方法で重要なのは、粘着テープの種類と、貼り付ける相手(被着体)の材質との相性です。 粘着剤にはアクリル系やゴム系など様々な種類があり、それぞれ得意な相手材や使用環境(温度、湿度など)が異なります。 また、プラスチックのような表面エネルギーが低い材料に貼り付ける場合は、密着性を高めるためのプライマー処理が必要になることもあります。 材料メーカーや加工業者が提供する、粘着テープ付きの製品を選ぶのが確実 です。

接着剤による固定と注意点

粘着テープが使えない複雑な三次元形状の箇所や、より強力な接着力が求められる場合には、接着剤を用いて固定 します。

ここで 最も注意すべきなのは、スポンジの材質と接着剤の化学的な相性 です。 例えば、シリコーンスポンジには、一般的な接着剤はほとんど付きません。シリコーン系の専用接着剤を使用する必要があります。同様に、ポリエチレンフォームなども難接着材料として知られており、専用のプライマーや接着剤が不可欠です。

誤った接着剤を選ぶと、全く接着しないばかりか、スポンジが溶けたり変質したりする恐れもあります。 必ず、スポンジメーカーや接着剤メーカーが推奨する組み合わせを確認してから使用してください。

ねじとカラーによる機械的固定

スポンジをより確実に、そして繰り返し着脱する可能性がある場所に取り付ける場合、ねじによる機械的な固定が有効です。 しかし、柔らかいスポンジを直接ねじで締め付けると、スポンジが潰れすぎてしまい、適切な固定力が得られません。

そこで用いられるのが、「カラー」と呼ばれる金属や硬質プラスチック製の筒状の部品です。 まず、スポンジにねじが通る穴を開け、その穴にカラーを挿入します。 そして、カラーの中にねじを通して締結します。 こうすることで、ねじの締付力は硬いカラーが受け止め、スポンジ本体が必要以上に圧縮されるのを防ぎます。 これにより、安定した取付状態を長期間維持でき、スポンジのへたりも抑制できます。

嵌め込み(圧入)による取付

接着剤やテープを使わずに、筐体やフレームに設けた溝にスポンジを嵌め込んで固定する方法です。 接着剤を使わないため、クリーンな環境が求められる用途や、後で交換が必要になる可能性のある部品に適しています。

この方法を成功させる鍵は、溝の設計にあります。スポンジの幅よりも少し狭い溝に設計し、スポンジ自身の反発力(圧縮応力)で固定されるようにします。 この「圧縮率」の計算が非常に重要です。 圧縮率が低すぎるとスポンジが脱落してしまい、逆に高すぎるとスポンジに過度な負荷がかかって早期にへたったり、取付作業が困難になったりします。

スポンジの硬さや復元性を考慮し、適切な圧縮率(一般的に20~40%程度)になるよう溝を設計することが求められます。

まとめ:最適なスポンジ選定のための全知識

ここまで見てきたように、最適な工業用スポンジを選ぶためには、多角的な視点が必要です。 無数にあるスポンジの種類の中から、目的に合った唯一の選択肢を見つけ出すための、選定プロセスの要点を以下にまとめます。

- まずシールか吸音かといった大まかな用途からセル構造を決める

- 独立気泡は水や空気を遮断するシール・断熱用途に適する

- 連続気泡は音や空気を透過させる吸音・フィルター用途に適する

- 次いで使用環境からベースポリマーを絞り込む

- 屋外や水回り環境では耐候性の高いEPDMが第一選択肢

- 油や燃料に触れる環境では耐油性に特化したNBRが最適

- 幅広い性能をバランス良く求めるならCRが候補となる

- 100℃を超える高温環境では耐熱性のシリコーンを選ぶ

- 200℃超の極限環境ではFKM(フッ素ゴム)を検討する

- 軽量で緩衝性が求められるならPEフォームが有効

- 高い吸音性や難燃性が必要ならメラミンフォームが活躍する

- ウレタンフォームはポリエステル系とポリエーテル系の違いを理解する

- 硬さ(アスカーC)は追従性と反発力のバランスで選ぶ

- 長期的なシール性には圧縮永久ひずみの小ささが不可欠

- 物理的な負荷に応じて適切な機械的強度を持つ材料を選ぶ

- 安全性が求められるならUL規格などの難燃性を確認する

- 加工方法は量産性ならトムソン、精度ならウォータージェットを検討する

- 取付方法は作業性のテープ、強度の接着剤、交換性の嵌め込みやカラー付きねじ固定を使い分ける

以上です。