ここは 機械設計をやっていく中で感じたことの一言 をまとめています。 特に目的はありません。ただのメモです。

- 一言メモ

- 2025年度の稼働時間

- 現場で見つけた「答え」と「リアル」

- 「完璧である必要はないという視点」も大切かもしれない?

- 理想の形

- 確かに

- 「仕様書の現実味と現実的な提案をシンプルに」

- やりがいのきっかけ(最近の話)

- 目標

- 「AIと機械設計」

- 「思考の構築」

- 「流用すればするほど」

- 「自分で思う事」がとても大切。

- 新しい取り組み

- 機械設計者が現場にいるメリットとデメリット

- 現場

- 7万が目安

- 自己犠牲型ギバー vs 他者志向型ギバー

- 基本的に2つの体制からどちらかを選択する必要がある。

- 知らないことをちゃんと知らないと言えるか。

- 完成品を10としたら2と8で考える。ストレスも2と8で考える。

- こんな解決策があるとは

- 突破

- CADの相性

- 強度解析のプロにも読んでほしい

- 感情を読む・環境を考慮する・もしかして

- 周辺視野

- アドバンテージ

- 記事更新通知用で「X」再開しました。

- 高所でのスケッチ→図面化

- 技術ブログにおけるAIと人間

- 見込みの落とし穴

- 型落ち7万で十分

- 設計の心理学

- CADのテーマは設計のテーマ

- 知識の「点在化」

- メンテナンス性の乏しさ

- 組立に潜む悪魔

- 製作不可能な部品

- 過度に完璧なバーチャル世界

- 可能性を広げる要素(企業編)

- 可能性を広げる要素

- トランプ関税とフリーランス

- メモから先

- 終わりなき戦い(いや、終わらせる)

- サイクル=再来る

- スペシャリストとゼネラリスト

- 実績を深く理解し自身の実績に反映させる

- なぜその時なのか

- フリーランスの機械設計者の安定まで要する年数(上手くいく場合)

- 4・5・6月の主な仕事

- 構想設計

- 現実的な設計

- 隠れた存在、主役設計

- 3DCADの圧倒的影響力(ソリッドワークスの鋼材レイアウト)

- 購入品のCADデータは標準化していない

- 解析結果で見るもの

- 積み重ね最終量

- 結果を買う必要性

- 依存しない×依存する=協業

- 期待と現実のギャップを埋める=人材確保という一つのストーリー

- 機械組立工の独立

- それだけの為に

- 名札

- エアシリンダの速度

- 影響度

- 区別できない

- 2025年は1社

- 見てわかるもの

- 自分と自分

- 気持ちが楽になる瞬間

- 差別化

- 制限時間内にゴールを決める為のパスを決める

- そういうもの

- 時間

- 答えだしの数による設計量への影響

- 2025年度がスタート

一言メモ

2025年度の稼働時間

2025年度の稼働時間は 7317h でした。

これが多いか少ないかは分りませんが、割と頑張れた方だと思います! 来年は、今年巻いた計画案件が受注する(引き寄せる)と思うので、10000hこなせる仕組みづくり頑張りたいと思います。(2025-12-29)

現場で見つけた「答え」と「リアル」

2025年は、かつてないほど「他人の機械」を見つめ、自身の設計の殻を破ることに費やした一年でした。 自分の図面が形になるのはあくまで「答え合わせ」に過ぎませんが、未知の機械に触れることは、想像を超えた「新しい選択肢」を与えてくれます。

多くの現場を巡り痛感したのは、装置の大小に関わらず「潜在的な問題」は驚くほど共通しているという事実。そして、設計段階で「手を抜いた詳細」が、現場でどのような不具合として跳ね返ってくるか、その因果関係を改めて肌で感じました。

仕様書の数値を追うだけでなく、そこにどれだけの「現実味(リアリティ)」を持たせられるか。ユーティリティと確実性を天秤にかけ、時には妥協を含めた「現実的な提案」こそが、我々設計者の真価だと再認識しています。

来年も、顧客に「もう心配ない」と言わせる、シンプルで強い設計を目指します。

2025年も、関わってくださった方々、本当に本当にありがとうございました。(2025-12-26)

「完璧である必要はないという視点」も大切かもしれない?

「過去の実績のある構造やユニットを利用して新しい機械を作る」なんてことはよくありますし、そういった構成だから安心できるという側面もあります。

が

本質だけは考え直すようにした方が良いと思います。 流用する場合でも必要な機能だけを搭載するように、流用するユニットに機能を足したり引いたりしてカスタマイズするべきですよね。 本来は。

でも、様々なコストや時間を考えて深く考えずに搭載している機械もあります。 そんな機械を見ると「駄目だけど、機能は満たしているから駄目じゃないんだよなぁ」と、思うんです。

駄目なんですよ? 本来ちゃんと考えて搭載するべきなんですよ。 無駄は徹底的に削除するべきなんですよね?

でも、駄目じゃないんですよね。・・・・。(2025-12-20)

理想の形

今年は、過去一「様々な機械」を見た一年だと思います。

自分の設計した機械が形になっていくのを見る事も大切ですが、それはある意味で「自分の創造力を大きく超えるような発見」があるわけでもなく、答え合わせのような要素もあります。

しかし、他の設計者、知らない設備メーカーの作った機械を見ることは自分に新しい選択肢を与えてくれます。

もちろん、自分がすでに持っている思想や良い機構が優れている場面もあるので、そこは情報を共有しするなどしてみんなで理想の形を作っていくという取り組みも現場ならでは、フリーランスならではだと思います。(2025-12-16)

確かに

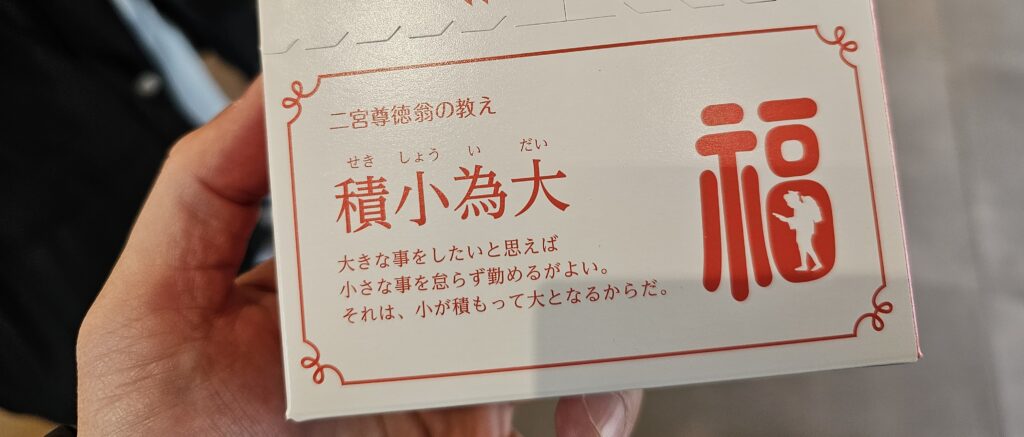

「赤と青どっちがいい?」と、有名な組立技術者に タッチナイフ のプレゼントをもらいました。 「いつもそばに居るから」と意味不明なことを言っていましたが、ひっくり返したら「確かに」居ました。

組立現場において、部品の入っているビニールを沢山カットするんですが、このアイテムはとても使いやすいです。ありがとうございます。(2025-12-12)

「仕様書の現実味と現実的な提案をシンプルに」

仕様書の文章をくみ取ってモデル化するという作業を一言で言えば「現実味(構想や予想が現実のものになる可能性)」を把握する作業です。

仕様書が全てではないですが、仕様は絶対守る意思を持ち、その現実味において無理がある場所を「現実的(実用性・確実性・妥協点などを重視)」な設計に置き換えて提案していけるかどうかが設計者の価値だと思います。

ただ、現実的な設計を「深い考察」の上で提案するにも、説明する要素が多すぎて説明が複雑になってしまうことがあります。

お客様から「なるほど、これで心配事無くいけるね」くらいシンプルな感想をもらうのが理想。

うまく伝わればよいのですが、設計者の中身は緻密に情報を整理した上で、アウトプットは多少のアバウトさも必要だと思います。 じゃないと面倒くさい設計者になってしまいます。(2025-12-10)

やりがいのきっかけ(最近の話)

私は個人事業主なのでお客様も様々で、設計内容も「一定の業界に偏らず全体的に見渡せる場所」に居ます。 もちろん不安定さも抜群なのであまりお勧めはしませんが業界を広く見渡せるという部分では一番良いかもしれません。

様々な現場を通して分かっていることは「どこも似たような問題を潜在的に抱えている」という事です。 単発でで設備を導入するにも、大きなラインを構築するにも、おおよそ似た問題が起きます。

設計している最中に「ここをサボると後々どんな問題が起こるのか」を考えるきっかけが現場にあるので現場の経験は重要です。

私はその経験が比較的多いと思うのですが、他の人の設備を見ると、設計者やそれを取り囲んでいる環境のレベルまである程度分かってしまいます。 もちろんお客様(エンドユーザー)の関心度まで見えてきます。

最近は「ここのお客さんの姿勢が好きだな」とか、「エンドユーザーさんも本気だな」とか、そんな感覚が「やりがいを得るきっかけ」なんじゃないかとも思います。 (2025-12-05)

目標

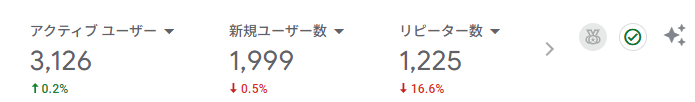

このメモブログへ来てくれる方の人数は、1日(下記は昨日)でおおよそ以下のようになっています。(Googleアナリティクス)

ブログをやっているとアクセスに目が行きがちですが、こういった技術系ブログのアクセスアップの秘訣は「規格寸法」など実務で利用する表を掲載することです。 正直これが一番アクセス集まります。 でも、正直それくらいなものです。 というのも、技術職の皆さんは自身で答えを見つける術を持っているので、WEBで探すのはカタログを開くのが面倒だからWEBでササっと規格寸法を探すという行動です。

このメモで提供しているのは、一部の規格寸法以外は「成り立ち、原理原則、設計の指針、周辺情報の網羅性」です。 ですので他の技術ブログと比べてアクセスは少ないと思います。

下書きもまだまだたくさんある。

書いていると簡単に心が折れる(笑)んですが、最近の方針は、今まで点在していた情報を線で結ぶような構成を意識しています。 複数の情報で一つの知識を深堀する感じです。

新着記事以外も、リライトをしていますので、またこのブログにお越しの際はぜひ検索窓から調べたいことを入力して情報を探してみてください。(2025-12-05)

「AIと機械設計」

AIサービスを機械設計で利用している人はどれくらいいるのだろうか。 AIといっても生成AIを使って調べ事やある程度の答え出すのはもう一般的になっていると思います。

例えば、AIに与える指示によって返ってくる成果物は指示の内容で大きく変わるように、機械設計をAIで行う時代が来たとしても、与える指示の精度によって成果物が変わるので、設計者のスキルに依存することは間違いないです。 機械設計もソフトも「現実的な設計」が必須なので、設計を最後までAIがやったとして、結局は人が監修する必要があります。

AIはまだ発展の最中であり、AGIが2030年に普及し始めたとした時に、CADの進化予測を加味したとしても、僕ら機械設計者が何をするのかっていうのはもう見えていますよね。 その時代にようやく僕ら設計者の技術格差が出てくるだろうし、同時にCAD業界でも大きな変化があると思う。 (2025-12-04)

「思考の構築」

「思考」とは、抽象的な概念の理解から具体的な問題解決まで、結論や判断を導き出す精神活動。

機械設計は、判断や結論を導き出す行動がとても重要だと思うんですが、結局は経験に加えて思考の整理ができているかどうかという側面が大きい気がします。

私のように、どんな設計でも、できると信じてトライしていくつもりなら、経験値で勝負することが逆に悪さをする部分もあるので、初心を忘れず、情報の得方を整えて新しく得た知識を経験から監修して取り入れるかどうかを判断する みたいな感じでしょうか。 色々チャレンジしてやりがいはあるんですが、頭の中は今グチャグチャです(笑) そういう時もありますよね。(2025-12-03)

「流用すればするほど」

これだけあらゆる機構などが開発されても、生産設備はすんなり設計できるものではないです。

製品がモデルチェンジして生産設備も新しくする際に、今まで使っていた量産機の使える機構もあれば使えない機構もでてきて、どうしても苦しい場所が出てきます。 つまり生産設備は流用すればするほど苦しい場所が出てくる可能性が高いです。(2025-11-26)

「自分で思う事」がとても大切。

「機械設計者は現場を知らなきゃいけない」という事について、私もそう思うんですが、実際は「可能であれば実際に組立をすると良い」という感じです。

というのも、機械設計者の多くは実際の組立現場を知っているようで知らないわけで、実際組み立てるとなると怖くてできない人も多いです。 それは加工も一緒で分野が完全に違います。 中には両方できる人もいますが、それはごく稀で、実際の組立は危険な作業の連続です。知識だけじゃやっていけない。

ただ、そこを乗り越えて実際に組み立てを体験すると、モノの重量感だったり、組付けるために様々なアイテムが必要になってくることに気が付きます。 それを準備しているのが組立技術者なんですよね。 彼らは何があってもできるアイテムを数多く所持していて、その多くがオリジナルアイテムだったりします。

私たち設計者が「レンチの種類を減らすために」とボルトサイズを揃えるのも大切なことですが、そんなことよりも、シンプルで組み立てやすい構造だったり、センターを出しやすい構造だったり、移動後にレベルが変わらない頑丈な架台だったり、そっちの意識がとても重要です。 それを知るにはやはりに組立を経験して「こういう設計はこういう手間があるのか。。。」など、「ここは設計で改善しよう」と自ら思うことが大切です。(2025-11-12)

新しい取り組み

技術のポイント(ノウハウなど)は空間に無数に散らばっていて、それらを私たち設計者がつまみ食いするような形で具体的に設計、具現化されていきます。 最近は(というか何年も前からかもしれない)クリーンルーム関連の記事を連投しているんですが、この分野は本当に奥が深いし、まとめるのが本当に難しい。

もちろん、クリーンルームで稼働する自動機設計バリバリの設計者が油圧装置を普通に設計できるかというとそうでもなく、向き不向き、得意不得意があって当然なんですが、私は引退までには全体的に網羅したいと考えているのでもやるしかないです。

もちろんテキストベースではなく、実際の経験があってこそのこのメモブログなので11月からさらに沢山の経験を積むべく、新しい取り組みを始めてみようと思います。(2025-11-05)

機械設計者が現場にいるメリットとデメリット

組立作業者や現場監督者の視点でいうと、組立中に図面通りの部品が組めない、干渉する、手順が不明確といった問題が発生した際、設計者(=設計意図の理解者)がその場にいれば、即座に判断・対応が可能です。設計部門に確認を持ち帰る「手待ち時間」がゼロになります。 また、「このボルト、工具が入らない」「この部品、重くて位置決めが難しい」といった組立上の問題点を、設計者に直接・具体的に伝えられます。

逆にデメリットもあって、組立作業者は、効率的な作業手順やリズムを確立しているので、不慣れな設計者が作業に加わることで、そのリズムが乱れ、全体の作業スピードが低下する可能性があります。 また、設計者が「こうしてほしい」と直接作業者に指示を出すと、「どちらの指示に従えばよいか」という指揮系統の混乱を招き、現場の統率が乱れる恐れがあります。

つまり、設計者は現場の足を引っ張らない最低限の能力を必要とします。 ましてや初見の図面、特急組立現場で足を引っ張らず、的確に調整していける設計者なんて少ないと思うんですが、居たんですよね。 久しぶりに「一緒に仕事をしてみたい」と思える設計者に出会いました。 最近は良い事、良い出会いを引き寄せてるなぁと思います。(2025-10-29)

現場

約4日、急遽泊まり込みで機械の組み立て作業をしてきました。 今回の仕事は私が設計した機械ではない特急案件です。 私は機械設計者なので、現場に行ける機会があるならよほどスケジュールが合わない限り迷わず行きます。 今回、声を掛けてくれた師匠も触るのが初めての機械だったんですが、即座に組立のポイントを見抜く洞察力と、納期に合わせこむ強さを間近で見ることができて良かったです。

量産ではない一品モノの機械を設計することも難しいんですが、その設計を現実のモノにしていく組立のテクニックは「設計者の想像をはるかに超える異次元レベル」でした。

例えば60キロの板を架台へ手で載せる時に傷をつけない方法とかね。 設計者が「現場にやり方はおまかせする」という名の「無責任設計」をやり抜くノウハウがすごい。

こういった現場の経験が、私の設計を「より現実的な設計」に導いてくれるんすよね。 本当にありがとうございました。 ※組立案件があれば紹介しますので直接連絡してください。 海外も行ける方です。(現場で設計がある場合私が付属でついてくるかもしれません、私も少しは役に立つと思います)そしてもう一人、今回出会ったマジもんの設計者の話はまた次回。(2025-10-27)

7万が目安

独立してから新品もしくはハイスペックのPCを買ったことがないです。 最近は7万でいい感じのZ-bookを買いました。 とても良い買い物。 早速組立現場で活躍してます。 今でも十分早いけれど、型落ちでこの性能なら次買い替える時はソリッドワークスがICADくらい軽くなるんじゃないかって思ってます。 (2025-10-25)

自己犠牲型ギバー vs 他者志向型ギバー

フリーランスとしての成功を目指す上で、単に「与える人」であることが成功に直結するわけではないです。

自己犠牲型ギバータイプは、他者の利益への関心が高い一方で、自己の利益には無頓着です。頼まれると断れず、テイカーに利用されやすい。その結果、与えるばかりで疲弊し、燃え尽きてしまうリスクが高い。具体的な例としては、契約範囲外の「少しの」修正依頼を無償で受け入れたり、不合理な納期を守るために無報酬で週末を返上したり、正当な報酬を請求することに罪悪感を覚えたりするエンジニア。

他者志向型ギバーは、他者の利益と自己の利益の両方に高い関心を持つ「他者志向型」 。惜しみなく与えるが、それは自身の持続可能性を損なわない範囲であり、戦略的。搾取されないための境界線を明確に設定。長期的に見て最も成功を収めるのは、この他者志向型ギバー 。例えば、契約書で定められた成果物にはない詳細なレポートを追加で提供するが、それは契約の枠組みの中で行う。(言いたいことが伝わりますように)(2025-10-20)

基本的に2つの体制からどちらかを選択する必要がある。

機械設計でフリーランスをする場合、一人で1社か2社程度の専属で活動していくか、専属をやめて複数人で複数社とお取引していくかの2択からどちらかを選ぶことになります。 個人の自由なので、どちらでも良いですが、後者の複数社とお取引する場合は忙しくなる時期を被らせないようにする必要があり、作業を割り振るという作業も出てきます。 それと同時にCADの問題やデータの扱いの問題も出てくるのでとても難しい選択肢だといえます。 しかし、この方法にはメリットもあって、倍々ゲームに感じるほどのデータ蓄積の実感を得ます。最近私は、その積み上げてきたデータ達に強さを感じるようになりました。 (2025-10-16)

知らないことをちゃんと知らないと言えるか。

製造業って、覚えることが多いし、ややこしいことばかりですよね。 例えば、熱処理において「焼き入れ」の目的はわかっても「焼鈍(焼きなまし)」と「焼きならし」の違いを語れる設計者はとても少ないです。 このややこしい事を表面だけの知識で語ると話がかみ合わないことになります。 知らないことは知らないとちゃんと伝える。 とても大切なことです。 ちなみに私は未だに「どっちだっけかな?」となります。 (2025-10-03)

完成品を10としたら2と8で考える。ストレスも2と8で考える。

もうこれはグループ設計の基本だと思うんですが、設計の仕事において完成品(完全体の成果物)が10で出来るとしたら、私の仕事は2割でメンバーが8割となるように工程を設計する必要があります。 その「2と8をどう分ける仕組みを作るか」というのが各社のノウハウとなる所です。

ただし、重要なのはストレスも2と8で分かれるということ。

設計は地味な作業なのにとても重要な作業が存在します。 そんな作業を8時間も椅子に座ったままでは健康でいられなくなります。 具体的にいうと、一人設計者が潰れてしまう理由はこれです。 周りが求める8の作業に+2が加わるとストレスがとんでもなく掛かるのが原因です。

私が思うのは、2と8でちゃんと分けて、8の作業が最低8で仕上がり、うまくいけば8+αとなるような環境づくりが重要だと思います。(2025-10-03)

こんな解決策があるとは

2023年から、一言をメモしているんですが、「引退したら纏めよう」と思っていたのに、AIがきれいにまとめてくれました。 AIの解釈と議論を聞いてみると、ほんの一言だった事の本質が繋がって、一つの形として見えてきます。 自分自身、過去の自分に勉強させてもらっているような感覚になります。 よろしければ下のリンクから聞いてみてください。2023と2024年で作っています。 2025年は今年の最後にまとめます。 (2025-10-01)

突破

色んな角度からの営業であらゆる仕事をやって、徐々にお客さんも増えて、本当に入らない時も出てくるようになってきた2025年。 ここまで来てようやく執着が消えて、自分のため、周りのために選択できるようになってきた感じです。 自分は設計が好きなので、経営的な観点から自分を客観視は出来ないけれど、肌で感じる周りの動向や現状によって自分が向かうべき方向は何となく見えるんですよね。 (見えるだけで出来るとは言っていない 笑) (2025-10-01)

CADの相性

Autodesk Fusion は SolidWorks との相性が良いかもしれない。 基本的には違うCAD同士の仕事は上手く進みづらい印象があるんですが、 これは良い。 非常に良い。 (2025-09-26)

強度解析のプロにも読んでほしい

いつかいつか纏めようとしていた強度解析の基礎記事がようやくできました。一体何年私のメモ帳に放置されていたのだろう。

人口不足によって一人ひとりの負担が増えて、加えて物価高、出来る限り製作コストは抑えたいものです。 そのリスクを少しでも減らすために必要な工程の一つが強度解析です。 正直、解析を正しく行うのは「さじ加減的な要素」もあるんですが、この記事を読めば最低限意識するポイントが分かるはずです。 (2025-09-19)

感情を読む・環境を考慮する・もしかして

Googleが提供している「notebookLM」が今ヤバイ とのことで、少し自分も触ってみました。 感想としては、調べごとするには良いし、それをアウトプットする手段も増えているので、情報さえ集められれば面白みがありますね。

例えば機械設計における疑問や詳細情報はGeminiの「Deep research」を使って調べた結果を「notebookLM」で要約して自身の学びに使ったり、その情報を音声や動画に変換、更にブログなんかにUPすることで収益化出来ると思います。

ただ、「notebookLM」を見たことで、自分の中で答え合わせが出来たというか「なるほどな」といった感じです。 「notebookLM」と真逆である私の情報収集方法は、時間と手間が掛かるけれど「それも悪くない」という結論になりました。 でも、知り合いが作ったのは面白いですね。(2025-09-16)

周辺視野

工場は稼働していない時が限られるので、新規でモノが取り付く場所を調査したり、既設を図面化する場合、いかに「現場のスケッチを漏れなく行うか」というのがポイントになるんですが、大体帰ってきてから「あぁ、これはどこを測ったのかわからん」という写真が何枚か出てきます。 工場は似た造りの繰り返しですからね。 なので私は基本写真は撮らず全部動画で現場スケッチをするのですが、つくづく人間の「目の広角」はすごいなって思います。 周辺視野で拾っている数本先までの柱の情報が動画では映っていなかったりしていてもう少し周りを撮っておけばよかったなんてことも多々あります。 (2025-09-14)

アドバンテージ

金銭的な価値という意味に近いのかもしれないですが、実績を積むことで結果が残り、それが次の実績の大きなアドバンテージになりますよね。 独立して色々チャレンジしていく中で意外な気づきになっているのがこれで、当たり前ではあるんですが、仕事をやればやるほど次に使える情報(参考)が増えるので色々進めやすくなってきています。 資産と言っても良いです。 しかも自分でやっているから設計ルールなんて常に改善できるので解決も早い。 独立を目指す若手は、40までは会社員でしっかり学んで、そこで一旦知識や経験以外の資産を破棄(独立)、1から自分の資産を蓄積していって行ける所まで行く というのがよさそうですね。 早く独立すると知識や経験が足りず、遅く独立すれば自分の資産が無い状態からのスタートです。 (2025-09-11)

記事更新通知用で「X」再開しました。

ブログやっているのに「X」やっていないのはもったいない。 とのことで「X」を再開しました。 あくまで記事更新の通知目的なので今まで通り一言はここで更新していきます。 もし「新着記事をチェックしたいよ」って方がいらっしゃいましたらフォローお願いいたします。(2025-09-9)

高所でのスケッチ→図面化

先週と今週、そして来週末も現場スケッチです。 独立してからかれこれ6年程度となりますが、フルハーネスが必要な高所でのスケッチ→図面化は初めてです。 古い建屋ですと、モノを取り付けるにも図面が無かったり、時代とともに切って貼ってが繰り返されているのでスケッチも最高レベルで難しいですよね。設計者としては「正直絶対にやりたくない部類の仕事」ですが、これで結果が出れば実績として死ぬまで残りますからね。ありがたい話です。(2025-09-8)

技術ブログにおけるAIと人間

前々から、こういった技術ブログでのAI活用について悩んでいたのですが、つい先日自分の中で答えが出たので、どこを自分で作って、どこにAIを活用するのかポリシーページを作って、記事全部に表示されるように設定しました。 皆さんもAIに聞いたのに、答えが違っていたという経験もあると思います。そういったことはこれからもずっと起こっていきます。 AIは効率的ですが、誤ると大変なことになります。 ですから、私は限定的な利用に留めているという証明を、私なりのやり方で提示しました。 誰の真似でもないです。 人間の欠陥のみ、補ってもらうんです。 引き続き、機械設計メモをよろしくお願いいたします(2025-08-31)

見込みの落とし穴

ある程度、仕事の実績を積んでくると「上がってくる成果物の程度」の見込みが立つわけなんですが、明らかに設計初心者の場合はそれなりの覚悟をもってチェック等念入りに行い、実力に応じてこちらのチェックも減っていくのが普通です。 この流れの先で一番大きい落とし穴がありますよね。 この落とし穴に気づいて対処している人こそ一人前であると思いますし、私にお仕事を依頼してくださる企業様がその「ポイント」を体系的に抑えているのを感じると感動しますね。 (2025-08-26)

型落ち7万で十分

CADを扱うにあたってPCのスペックというのはとても重要・・・だと聞きますが別にそうでもなくて設計の仕方だと思います。 私なんて某オークションの型落ち7万ワークステーション15インチで全部やってます。現場にも行くし、車でも仕事するし、場所は選ばないです。 特にソリッドワークスはICADに比べて動作が重たいとか言われますが、重たい環境でやらなきゃいい、ただそれだけだと思います。重たい環境でやらなきゃいいって、アセンブリはどんな風に設計すれば良いんだって話になるんですけど、 そういう所で環境に応じたノウハウが生まれるんですよね。(2025-08-22)

設計の心理学

これは最も個人的で、共感を呼ぶ内容だと思いますが、機械仕事に内在する計り知れない心理的プレッシャーがあります。その中心にあるのが「未知との闘い」という強力な概念です 。すべての新しい設計で機械は動くのか?仕様を満たすのか?壊れないか?この絶え間ない不確かさが、常に不安の土台を形成しています。(2025-08-13)

CADのテーマは設計のテーマ

SOLIDWORKSは、世界的に見ても支配的な地位を確立しているミッドレンジ3D CADソリューションで、最大の特徴は、フィーチャーの作成履歴に基づいて形状を定義する「ヒストリーベース・パラメトリックモデリング」を採用している点にあります。このアプローチによって、設計変更への追従性が高く、論理的な設計構築が可能となります。

一方でiCADは、特に大規模な産業機械や生産設備の高速設計に特化して日本で開発されたCADソリューション。 核心的な思想として、SOLIDWORKSのようなヒストリーベースのアプローチを意図的に放棄して履歴に依存しない「ダイレクトモデリング」手法を採用している点にあります。 これによって、特に大規模アセンブリを扱う際の処理速度と応答性を最優先する設計がなされているのでメチャクチャ速いです。

知識の「点在化」

機械設計の仕事で得られる知識や経験はとても高品質なので、その1点だけを見ればどの技術者も同じ水準の知識を持っているんだと思います。

しかし、それぞれが独立した「点」のような知識になっているので、それを「線」としてつなぎ網羅的に「面」で表現し、状況に応じて「選択できる情報」じゃないと、新しく生まれた技術者の基礎を支えるなんてできないと思うんです。

でもこれがとても難しいし、つらい。

最近は、このメモの手法を変えて「点」を「線」で結べるようにチャレンジしています。 生涯かけて成し遂げたい気持ちが本当に強いです。頑張れ自分(2025-08-03)

メンテナンス性の乏しさ

完璧に動作するけれど、何かを交換する必要が生じた途端に「悪夢」と化す装置。頻繁に整備が必要な部品を機械の奥深くに埋め込み、交換のために大規模な分解を要求する設計がこれにあたります 。(2025-08-01)

組立に潜む悪魔

ある事例において、図面上の設計は技術的に正しかったにもかかわらず、標準的なボルトの「不完全ねじ部」を考慮し忘れたために、ボルトが適切に締結できず、診断困難な大規模な問題を引き起こした事があったようです。

これは設計者が一次的な設計だけでなく、二次的、三次的な標準や環境まで見通す必要があることを示す強力な教訓ですよね。

例えば、工具を持った人間の手が物理的に入らないような筐体を設計してしまうことも、この類の問題に含まれます。(2025-07-28)

製作不可能な部品

これは、特定の加工プロセスに関する知識不足から生じることが多く、例えば、標準的なエンドミルでは加工できない鋭い内角を持つ深いポケットなどを設計してしまうケースなどがこれに当たります。

この解決法に答えが無いと言いますか、刃物を作ることで解決することもあるので状況によって加工不可が可能になったります。 設計者が加工が出来る形状を無意識に選べるようになるまで、知識的にも経験的にも訓練が必要ですよね。(2025-07-24)

過度に完璧なバーチャル世界

3D CADの登場は、基本的な部品干渉といった旧来のミスを劇的に減らしたわけですが、 同時に過度に完璧なバーチャル世界へと誘い込まれた感もあって、画面上の完璧なデジタルモデルと、物理的な工場の混沌とした現実との間に、新たなギャップを生み出したのも事実ですよね。(2025-07-20)

可能性を広げる要素(企業編)

機械設計の仕事は大きく分けて2つ、製品を設計するのか製品を作る機械を設計するのか分かれるんですが、技術者として向上を目指す場合は特に企業選びが重要になってくると思います。正直、ホームページを見ただけでは本当の所は解らないと思います。実際この業界は表に出ない仕事が多いので、企業選びはとにかく足を運んで「やってみたい仕事を見つけること」だと思います。(2025-07-18)

可能性を広げる要素

機械設計の世界は範囲がとても広く、A構造が答えだとなっているカテゴリーでも、違うカテゴリーではA構造ではもの足りずA+構造が正解だったりと、知れば知るほど面白い仕事だと思います。

基本的に実績のある構造やシステムが重宝されます。 それはある意味で、営業から私たち設計者までもが実績に縛られている わけですが、これが受注に向けても大きな壁だと思います。

私の場合、機械の構造構成で悩んだときは40の発明原理でヒントを得て、局所的なブレイクスルーは各メーカーのマニアック製品でクリアすることが多いです。 もちろんそれを実装するベース設計は現実的な設計にするわけで、破天荒な設計にはしないように努力します。

そのブレイクスルーアイテムを探すにあたって、今やミスミでは扱う製品が多くて発掘しづらいですが、オススメはやっぱりイマオ、イワタ、ナベヤ、コスメックさんです。 まずはこの4メーカーを漁りまくります。 そしてその名称やキーワードを持ってミスミで類似も探す。 これで大体情報を網羅できます。 つまりこういったメーカーのマニアックすぎる製品が突破口となりますよね。(2025-07-13)

トランプ関税とフリーランス

帝国データバンクの調査によると、これらの関税措置によって何らかの影響を受ける日本企業は約1万3,000社に上ると推計され、さらに、関税が継続した場合、国内の企業倒産件数が 3%以上増加するとの予測もあるそうです。

トランプ関税は、日本の製造業が長年かけて築き上げてきた効率的な生産体制の根幹を揺るがす、構造的な課題を突きつけているわけで、私たちフリーランスへの影響も大きいとは思うんですが、逆にこれをチャンスと見るべきだと思います。

「需要の高い分野で役立つスキルを身につける」という視点が、自分たちフリーランスが安定的に仕事を得るための鍵となるわけですが、こういった環境の中でも、とにかく全力で働けよっていうシンプルな話だと思います。(2025-07-08)

メモから先

ここに私がメモしているものは、自分が実務で知りたいことの見出しを作成して、それに沿った内容を空き時間に調べてまとめて記載するという流れで、最近はメモ最後に「箇条書きで要点をまとめる+勉強させてもらった関連サイトもまとめる」ようにしています。この方法は結構使い勝手が良いと言いますか、このメモに来てくれた方はきっとあらゆる情報を集めて総合的に考えたい方が多いと思うので今後しばらくはそれでやってみようと思います。また、このメモでは最近グーグル広告を位置指定で貼っていたものを全部外してグーグルの自動広告に丸投げしました。 このメモは収益化目的ではないので。

自動広告とは、広告表示を出すか出さないか、出すなら場所もサイズもグーグルが全部決めるものです。

その為、このメモで表示されるのは、訪れてくださる方に何かしらメリットがあって、厳選された情報が表示されている可能性がありますので、よろしければそちらもご確認ください。 このメモがハブ的な存在になれればうれしいですね。 今後も試行錯誤を繰り返します。(2025-07-07)

終わりなき戦い(いや、終わらせる)

機械設計というのは実務を通じて色々な方との関り、WEBに載っていない情報も自分の知識に変えながら取り組んでいくので、本当に難しいと思います。毎日のように新しい情報に触れ、課題をいただき、それらの具現化していこうとする私ですら、慣れているようで足りない知識ばかりです。 昨日ようやくまとめることが出来た「ネジ締めを自動化する方法」という記事。 書き出しは1年半前。 そして昨日UPしました。 読み返すともう少し纏めたかった気もするんですが、もう無理限界・・・・。 情報を網羅するなんて絶対にできない。私は現在しょうもない記事も含めてメモしたのが364件。 UPしたいと頑張っているのが現時点で最低19件。

1000メモ溜めたら、最後に全部の情報を整えて、設計という仕事をイージーに出来るブログを完成させて引退しようとおもいます。 (2025-06-30)

サイクル=再来る

私のように、大型・小型問わずゼロベースからの設計者は一年の流れとして

4,5,6月は新規の計画(見積もり・承認用)

7,8,9月は詳細設計(組立図・購入品)

10,11月は部品図・部品表

12,1,2月はフォロー

という流れです。

もちろん1ヶ月ズレるなど前後するんですが、各ステージでは「いかに来年に繋げるか」という事を意識して作業をしています。

同じ苦労を繰り返したくないだけなんですが、こう何年か繰り返していると、良い実績を活かし、悪かった実績を繰り返さない方法が自然と身に付いてきます。

これはどの本を読んでも学べることではなくて、実際の経験からしか学べないです。

設計の勘所と言いますか、読みというか、装置の仕様書を見ただけで落としどころが解るというか。

つまりは、終わりを経験する事が次につながるんですよね。それを繰り返して一人前になっていくんだと思います。 (2025-06-26)

スペシャリストとゼネラリスト

一つのカテゴリーで生涯設計をする人(スペシャリスト)が得られることは、その道の第一人者として、誰にも真似できない「深さ」と「鋭さ」を極めることができます。

対して、知らないカテゴリーへ果敢にチャレンジする設計者(ゼネラリスト)が得られることは、多様な知見を組み合わせ、誰も思いつかないような新しい価値を生み出す「広さ」と「柔軟性」を手に入れられることだと思います。

機械設計において、一見ゼネラリストのような幅広い知見のある方が設計者として生きていくには優位に思いますが、設計をするにはスペシャリストの能力も必要なので、成果物から見ればスペシャリストがやっぱり有利ですね。 (2025-06-23)

実績を深く理解し自身の実績に反映させる

部品を組み込んだり、自動溶接したり、塗ったり、乾かしたり、除電したり、検査したり、機械にさせることの出来る仕事は沢山あります。

今まで沢山の機械が作り出され、新規の機械がそれらの構造や仕組みを多く流用でき、設計の仕事は楽になるハズなのに、未だに新しく作られる機械が沢山あるし新しい構造も生まれます。それを一言でいうと「過去の設計は完璧ではなかったから」ですが、その新規の設計には過去の実績で良い結果が得られた構造や購入品、組み方、材質などが散りばめられ、それを繰り返して新規の機械作りが回っています。

だから私たち設計者が過去の実績から新規を設計する場合や既設の改造などに取り組む場合は、敢えて複雑に設計している場所、一見過度に調整機構が設けられている場所、あまり聞かない処理や材質、一見過剰に見える駆動機器など、違和感を感じる場所にはノウハウが隠れているという意識で観るのが大切になります。それをみて私たちはしっかり学ばせてもらうんです。(2025-06-10)

なぜその時なのか

機械を設計していく中でどうしても煮詰まることがあります。機構が浮かばない、良さげな購入品を探しても見つかりません。 しかし、その日の作業を離れ家でゆっくりしている時にふとアイデアが浮かびます。完全に要求を満足するアイデアもあれば、何かの要素を捨てたり分割して考えることで要求を満足させる方法が。 そんな時、大体スマホにメモするので、私はずっとタッチペン付のスマホユーザーです。(2025-06-06)

フリーランスの機械設計者の安定まで要する年数(上手くいく場合)

フリーランスの機械設計者として安定した事業になるまでには、概ね6年ほどかかると思います。

初年度:仕事の獲得自体に苦労する時期です。

2年目:過去の取引先から再依頼が入ったり、紹介が生まれたりして、案件の流れが少しずつ安定。

3年目:実績が蓄積されてくると作業速度が速くなって、より多く仕事をこなせるようになります。

4年目:過去見積もった案件案件が急に動き出したりするので、過労環境になりがちです。

5年目:仕事を選べる余裕が出てきます。

6年目以降:ここからようやく自由です。大きくするも維持するも自分次第。(税金具合にもよります)(2025-05-15)

4・5・6月の主な仕事

設計カテゴリーにもよりますが、大型設備の設計の場合、4・5・6月が機械設備の計画シーズンだと思います。計画では仕様書を基に、0→1を生み出していくんですが、この時点ではどの構想が答えになるか分からない状態なので、あらゆる観点から客観的にみることがとても重要だと思います。 計画は

①製品が仕様通り生産できる設備であること

②現場の視点(投入・排出・メンテ)

③設計者の視点

ですね。 自分はまだまだ知らない事も多いのですが、ド新規でもチャレンジされてくれるお客様に感謝です。(2025-05-07)

構想設計

構想設計というのは、完成を想像させる事が出来れば細かいモデリングは不要だが、重要部分はモデリングするという完成度になります。(2025-04-26)

現実的な設計

現実的な設計とは、その時の状況を加味した設計です。 その時の状況とは

- 機械の部品を作る時の為に 作れない部品を設計しない

- 機械の部品を検査する時の為に 検査できない部品を設計しない

- 機械を組立する時の為に 組立しやすい設計をする

- 機械を調整する時の為に 必要な場所を調整出来るように設計する

- 機械を運ぶ時の為に 運べる設計をする

- 機械を設置する時の為に 設置が難しい設計はしない

- 機械をメンテナンスする時の為に メンテナンスできない設計はしない

- 機械を再現する時の為に 前あった形に容易に再現できる設計をする

最低8項目です。実際の設計は、もっと細かい所まで現実的な設計をしていきます。(2025-04-23)

隠れた存在、主役設計

機械設計において「構想設計」というのはよく聞きますが、実は構想設計を行う前に決めておくことがありまして、それが主役設計です。

「主役設計」とは、私が一方的に決めつけている言葉です。

主役というのはシンプルに ①何が ②どうされて ③どうなるか です。

- はワークや治具などの対象物

- が具体的にされる事の詳細(一貫して守るルール)

- がそれによる結果です

私は元々文系なのもあって、機械系の方々がどういった手法で設計していくのか知りませんが、この①~③を 現実的にどう考えて決めるか が設計初期の超重要ポイントだと思います。

主役を決めないと構想が出来ません。 よくある構想設計の会話では「ロボシリンダで押して〜」とか「エアチャックで掴んでー」とかになるんですが、「ロボシリンダでどう押して」とか「エアチャックでここをこの強さで上の半分を掴んで」とか、その隠れた主役をどう上手くこなすかが構想設計に当たると思うんです。 (2025-04-21)

3DCADの圧倒的影響力(ソリッドワークスの鋼材レイアウト)

2次元CADと比べて3次元CADは良くも悪くも行動1つ1つの影響力が大きいので、一つの改善行動が大きな成果となります。例えば、鋼材レイアウト素材で、新規に使うものは規格を見て作成してストックしているんですが、昨日は時間をかけて鋼材のレイアウトスケッチを漏れなく作成しました。これにより瞬間的に鋼材を変更したり出来るので相当負荷が軽減されます。 気が楽になりますよね本当。 (2025-04-19)

購入品のCADデータは標準化していない

私の所では複数人で作業していますが、よく聞かれるのが「購入品はどう扱っているのか」です。機械設計において作業時間を減らすために標準品データを準備する事はとても重要だと思いますが、そもそも他人が準備したデータが合っているのか誰が保証してくれる? という意識が全体的に強いのと最近は詳細型式までズバリなデータが手に入るので、都度ダウンロードしています。(逆に私が知りたいくらいです・・・)標準化データに依存する(よく使うものに依存する)ことでカタログを見る機会も減り、結果ミスを起こすこともありますし、2DCADは「絵」なので一つの標準データを延ばしたりストローク位置に調整するだけで楽だとは思いますが、3DCADになると「連動・参照」が都合悪かったりするので。(2025-04-18)

解析結果で見るもの

機械設計で独立する方に関しては、基本的に簡易的でも静解析が出来るCADソフトを持つべきです。時折、解析を設計結果に求められることがあります。

ソフト上の機構・構造の解析結果は設計上の整った環境での話であるので、再現された実物には卓上で予期せない荷重が掛かったり、組立の具合、設置場所の都合でも変わるので、卓上での解析結果で何を見るかというと

・強度上心配な場所の把握

・構造の見直し(それが最適なのか)

・別構造との傾向比較

だと思います。

そしてそれをお客さんと共有する事も大切です。 強度が持つか持たないか というより どう強度を持たせているか ですね。(2025-04-11)

積み重ね最終量

結果を買う必要性

基本的にFA機器メーカーは購入者である装置メーカーや、その装置が入っている工場に手厚いので

質問者の知識があってもなくても、購入しない場所に時間を割くようなことはしないと思います。

私は金属加工メーカーから装置メーカーに転職した際に、そのギャップにとても驚きました。装置メーカーに入ると、逆に向こうが営業してきますから、立場が逆になって勉強もしやすいです。

これについては、これから自動化をしようとする会社さんの最初の壁で、単純に実績(機器メーカーにとっては販売実績が上がる)を作る事をまず先に行うのが良いと思います。

その実績を作る突破口は「外注化」です。 外注に作らせればよいんです。

ただ、半自動化ですら初めての開発には高額な費用が掛かりますから、多くの会社さんがそこを渋ってしまい(社員にやらせるなど)、結果に結びつかないことも多くあります。 (2025-03-31)

依存しない×依存する=協業

個人的な意見を言えば、設計者が独立したところで「正直きつい」という場面が多いと思います。結局は自分のキャパをどう乗り越えていくのかが課題となるわけですが、自分のキャパ内で作業しようと思うとお客さんへの依存度が高くなります。

依存度=影響度 です。

これを言うと依存することが良くないと思われるんですが、独立の仕方には色々あって、住む場所や家族構成や人生プランで選択が可能ですよね。逆に。私のように「依存することは事業として危険だ」と考え「何でもやりますお仕事ください」みたいな、なんでも受注してくる人に依存することは悪くないです。私に何かあっても引き継げますし、色々な仕事ができます。

こんな小さな枠の中でも、依存しない環境を作り出す人と、一つ一つその仕事に向き合って成果を上げていく人の協業が依存を緩和してくれるんですよね。 深い。 (2025-03-24)

期待と現実のギャップを埋める=人材確保という一つのストーリー

設計が忙しくなったら外部の設計者を招くべきだと思う。 しかし、期待外れの設計者が多い事も十分に考えられます。 間違って一時採用すると、期待する内容が自分の趣味思考に沿っているかのテスト形式で作業をしてもらうことになり、ほぼ期待外れの結果となります。

これについて、私はとても奥が深い課題だと思っているんですが、AさんがBさんに作業を頼んだ時、Bさんがとても優秀でもミスをすることがあります。

この不思議な現象に名前があれば知りたいんですが、人は「その案件の担当者度合い」でアウトプットの内容が変わってきます。

そこに気づいて、アウトプットの内容からから特徴や方向性を把握して一つずつすり合わせしていくと良いと思うんですが、時間がない、面倒、期間雇だからやっても意味がない。 という、それをしない選択しかない環境になっているのは大きな問題ではないかと思うんです(2025-03-19)

機械組立工の独立

機械組立工18年目の友人が独立します。自身で発信する技術系WEB界隈における、私の唯一の友人なんですが、ここまで真っすぐで正直者の人は見たことがないです。少し前までの製造業は 見えない壁に囲まれた環境 でしたが、今では外部の人を入れることで機会損失を無くしたり、特急案件でもサポートを依頼するなど、一時的にジョブ型になる案件も多いと思います。私が言うのもあれですが、機械の組立、据え付け、調整諸々、彼を選ぶことが正解だと言い切れます。 4月中頃から活動を始めるようなので、興味がある方は是非連絡だけでもしてみてください。 彼のWEBページはこちら→ 機械組立の部屋(2025-03-17)

それだけの為に

昨日「キー溝」に関するよくある表をメモとしてUPしました。 こんな表、どこにでも転がっているんだからわざわざ表にしなくても・・・・・と、私もそう思います。しかし、私がテキストで残したかったのは「キー溝の寸法公差の選択には一般的に行われる選択があるよ」という事と「キー溝には現行規格と古い機械に適用されている旧JIS規格があるよ」という事です。古い機械を見る方には必要な表だろうし、新人設計者の方がキー溝の公差選択を迷いなく決められ、それは結果として検図者の工数減に貢献します。 その為だけにわざわざ表を作りました。 10年単位の長い目で見れば数人の方に貢献できるメモとなります。 それでいいんです。 (2025-03-07)

名札

機械設計に限らないかもしれないですが、特に設計者は「営業するのが苦手」とか、例えば私のようにWEBを開設して仕事を得よう(向こうから来てもらいたい)とか、どこか人を避けている人がほとんどです。例えば大手メーカーには何社か役割をもって常駐している機械メーカーなどが存在します。 そこでは自然と仕事が回るような環境が整っていて、なぜそうなるかって考えると「私は設計者です」っていう見えない名札が付いているからなんですよね。つまり、「私が何者か」が解る名札を付けてその仕事が飛び交う環境に入り込んでしまうことで自然と回りだすものもあるので現場はとっても大切です。そういう意味でも現場ってとっても大切なんですよ。 (2025-03-03)

エアシリンダの速度

機械を設計する際には駆動部の速度というものが重要になってきます。 よく使われるエアシリンダにも駆動速度という考えが必要ですが、実際をあまり知らないと、始めから終わりまで同じ速度で駆動されると勘違いしがちです。エアシリンダの駆動は 自動車が止まっている状態からアクセル全開、タイヤを空転させながら徐々に加速していく状態ににていて、最終的な速度は結構出ます。つまり駆動速度を300mm/sで計算した場合、実際は300mm/s以上に設定しないと間に合わないとかいう現象が起きます。個人的に、速度が速い=衝撃も半端ない となるので、基本的にはゆっくり動作で間に合う機械にするべきであり、ゆっくりした動作でしっかりパワーを伝えたいならシリンダサイズもしっかり検討しなければいけないし、当然ながらスピコンの設置、駆動部の抵抗も減るような設計にする必要があります。特に昇降利用は難しいですよね。(2025-02-28)

影響度

機械設計で独立すると様々なお客様とお仕事をすることになります。 会社にいた時は会社にとってメリットがある働き方が自分への還元になるんですが、独立したら直接お仕事をくれるお客さんにとってメリットのある成果が自分への還元となります。もう少し踏み込むと、そのお客さん自身は会社にとってメリットのある立ち回りをしなければいけないので、独立した自分たちが常に考えるべきは「自分が出すこの成果物はお客さんにどんな影響を与えるだろう」と考えを巡らせて仕事をすることが重要だと思います。 (2025-02-25)

区別できない

私は基本的に3DCADでの設計推しなんですが、ミドルレンジ3DCAD導入で迷うのはソリッドワークスのようなヒストリータイプと言われるモデリング履歴が残るタイプか、ICADのようなノンヒストリータイプと言われるダイレクトモデリング系かで迷いがあるのと、実際に導入する時に手法で悩むのがトップダウン設計とボトムアップ設計の手法です。私は数々の設計をソリッドワークスでやってきましたが、実際の設計はトップスタートもあるしボトムアップスタートもあります。 途中でトップダウンが入ったり、ボトムアップが入ったり正直区別がつかないと言いますか、最適なモデリングはその時々で違うので、そこは設計者のノウハウであり言葉に表すのがとても難しいスキルだと思います。 (2025-02-19)

2025年は1社

フリーランスになって7年目となる2025年度のスタートはありがたいことにお仕事沢山いただいて感謝です。今ですらギリギリですが、2025年度は少し無理を効かせて、今お取引いただいているお客様に加えてもう1社お取引を拡大したいと考えていますので、設計のアウトソースをお考えの企業様がいらっしゃいましたらご連絡ください。実績は多数ありますので御社にとって採用メリットがあるのかすぐ把握できるかと思います。(2025-02-17)

見てわかるもの

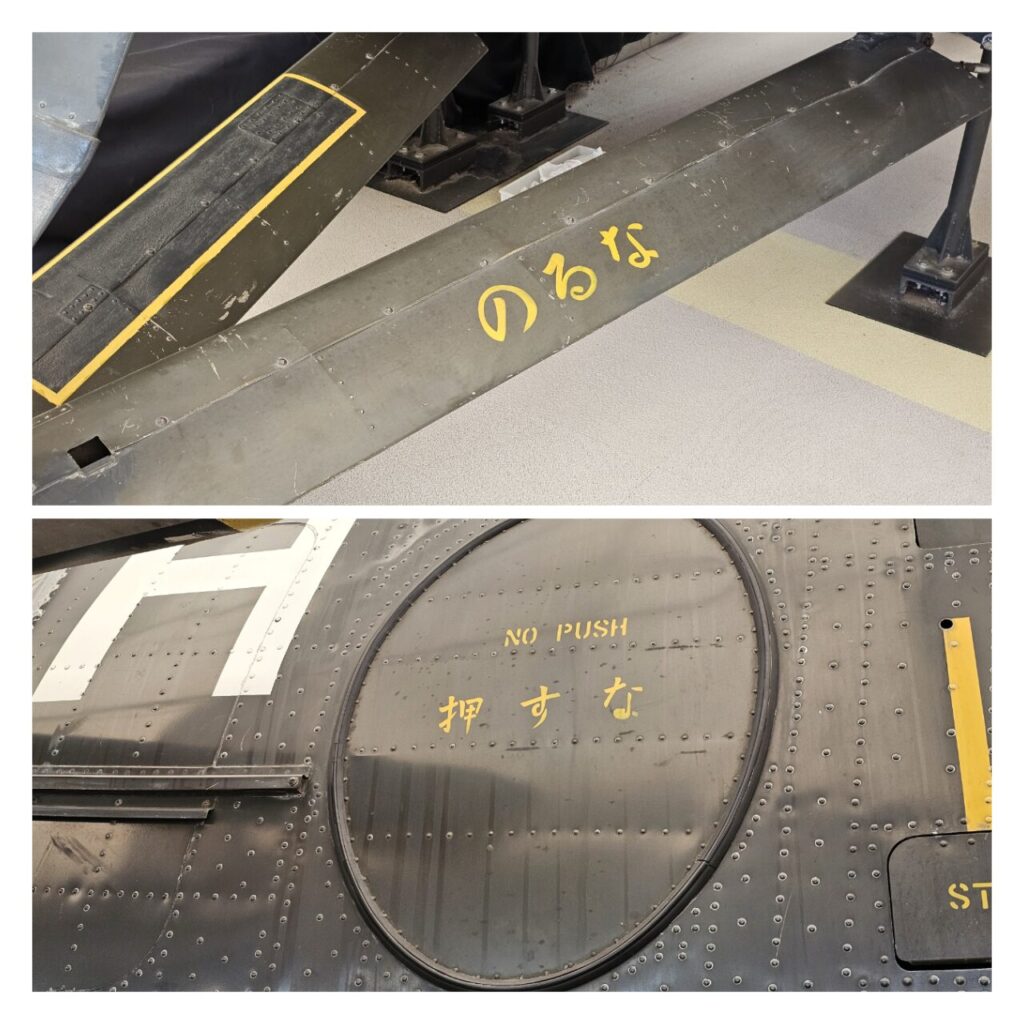

機械設計の図面において、組立者に説明するためには少し詳細な説明を要する時があります。 「当てて止める」とか「基準はここからで末端は現合で」とか「設計値はこれだけれどここは対称側の面と併せるように」とかです。図面では短く記載することが誰かが決めた見た目の良いルールだと思うんですが、中には組立者の技量に任せ、細かい説明を省く図面も多く見かけます。私個人的には図面は格好つけるものではないので必要に応じてちゃんと文章説明を入れるべきだと思います。

そしてそれは図面までの話であって、製品となった場合にはこれくらいの威圧感あると表示はとても良いですよね。参考は航空記念館にあるヘリの外観です。(2025-02-13)

自分と自分

機械設計をやっていて、自分が相手にお願いする時に、「自分がその相手だったら何を感じるだろう」と考える。 自分が相手にお願いする時に、「自分がその相手なら、相手からのお願いは自分にどんな影響を与えるんだろう」と考える。(2025-02-10)

気持ちが楽になる瞬間

私の場合、設計をしていて「気持ちが楽になる瞬間」というのは「その仕事の終わりが見えた時」です。具体的には納品に向けて今まで散らかっていた頭の中身から考えることが減ってシンプルになった瞬間です。多数の仕事を掛け持つと、頭の中身が複雑な状態になるんですが、ここの整理をどう行うかがその人のノウハウというか、いかにシンプルに考えられるかがポイントで、その終わりを早期に見る為にも「知識」とか「経験」が必要だと思います。設計の経験が浅い人の「答えが解らない状態」というのは負荷が高くなってしまうので、その答えを真剣衰弱させるのではなく、ある程度見せること、そして「ニアピン設計でも全然大丈夫」あとは上司がなんとかしてくれる という気持ちにさせることが生産性を上げる入口だと思います。(2025-02-05)

差別化

MISUMIさんのメビーを使う事でなぜ効率化できるのか。 これだけではないですが、一つヒントになるであろう内容を記事にしました。 (2025-02-03)

制限時間内にゴールを決める為のパスを決める

機械設計の仕事をサッカーに例えると解りやすいんですが、始めにロングパスで仕事を振り、ゴール間際でパスが細かくなり、最後にゴールを決める。このゴールを決めるプレイヤーが担当者なら、その担当者が最後に決めるシュートの為にどんなパスが欲しいのかを予め決めておく必要があります。そのパスの精度がどれくらいだったら担当者がシュートを打つか。 それは担当者の許容・覚悟によります。つまりパスの質をこだわればこだわるほどシュートを決めずに打ち返し回数が増え制限時間が来ます。逆にパスの質がどれくらいかが明確で「多少のことならあとは俺が決めたるからここまではやってくれ」という担当者ならそこそこのパスでボレーシュートを決めるでしょうし、アシスト側もポイントだけは抑えてパスを出そうとしてくれます。だからそのフィールドにおいてゴールを決める為にパスの質を予め決めておくのが重要で、それが担当者とアシストプレイヤー間で周知されていればOKです。しかし、パスの出し方標準化資料とか、予めロッカールームで読んで熟知している前提でフィールドに立ったり、担当者が「パスの出し方ロッカーに資料置いてあるから読んどいてくれたらオケ」みたいな感じで役割を明確に分けてしまうとゴール間際で「そうじゃないからこうして」と、ボールが行ったり来たり。決められるのに決めない状態が続きます。

実際にこれで疲れてしまう人材は多いですよね。これをどうクリアしていくかが今の業界課題だと思うんです。(2025-01-29)

そういうもの

機械設計者ではない方が設計者に仕事をお願いする際に情報が不足するのは当然です。 営業さん経由で仕事を請けるなら、必要だと思う情報が得られやすいようなサポートをするべきだと私は思います。タイミング的に出来ない場合もあるのですが、機械設計の仕事はそういうものなのです、とても面倒なのです。設計者が面倒だなと思う事の確認において、設計者がサボると関わる全員の時間を奪うことになります。 だから設計者は情報を自ら取りに行く必要があると思います。 (2025-01-21)

時間

仕事を詰めれば詰めるほどミスが増える。 その詰まっている状況は 所有時間に対する作業量の割合とも言えます。設計を沢山回そうとすると

①とにかく働こうとする

②誰かに振ろうとする

③その誰かを増やそうとする

こうやって時間を増やして詰まりをなだらかにしていくわけです。会社勤めだと、とにかく働けず、誰かに振ろうとしても時間が無く、増やそうとしても増えた分だけ回せるわけではない為に二人でやっているはずが、実際は実質コストアップになっている場合も多いです。この詰まった積み木を壊して生産性を上げるには新しい取り組みが必要だと思います。絶対見つけます。(2025-01-14)

答えだしの数による設計量への影響

設計の仕事はあらゆる場面で「検討・答え出し」を必要とします。 設計で生産性(設計量・図面出力量)を上げるならその判断に使う時間を減らすべきです。 設計においては「参考」という過去の実績や類似案件を利用して設計を進めることも多いんですが、「検討・答え出し」をする時間は大して減りません。 なぜ減らないのか。それは自分が答えを出していないからです。 AさんがBさんに仕事を参考付で振って、Bさんが判断を必要とした時、BさんはAさんの判断を得ようとします。 Aさんは他の作業でスケジュールが埋まっていますから、そこにBさんのタイミングに合わせて対応しなければいけないです。これが今技術力のある方の負荷が高い理由です。Bさんがどれだけ正確な判断をするかに掛かっているんですが、それでもAさんがそこから抜けられない理由が管理者だからという、結局目を通さないといけない立場にいるからです。ですのでAさんが数案件掛け持ちしても負荷が上がらない仕組みを作った組織が今後勝ち残っていくでしょう。 これは設計委託先である私にも言えることです。 (2025-01-12)

2025年度がスタート

明けましておめでとうございます。 2025年は昨年度と比べてスタート状況がとても良いです。 2024年、苦しみながらも前を向いて頑張ってこれたのも全員で力を合わせた結果だと思います。 2025年度も限られた時間の中で精一杯設計をさせていただきます。宜しくお願いいたします。(2025-01-05)