今日は「エアシリンダの使い方や設計における基本事項まとめ」のメモです。 設計初心者の方に向けてエアシリンダを使う際の注意点をまとめてみました。

エアシリンダ使用上の注意点

① エアシリンダの推力に関する注意点

エアシリンダを駆動するためのエアは、設置される工場内のエア圧力がどれくらいなのか把握・調整する必要があります。

一般的に工場内エアは0.5~0.7MPa(N/mm2)で設定されていることが多いんですが、大型の工場になると工場はどんどんラインを増やしていったり、漏れていたり、現場でエアブローを増設してしまうこともあるために、エアシリンダを使った設計の場合は、エア圧が万が一下がった時、高圧力で推力等を設計していた場合は推力が足りなくなるという場合があるため0.3MPa(N/mm2)でも能力が足りるように設計しておくと良いです。

それで注意したいのが チューブ内径(シリンダ内径)は押し側と引き側ではシリンダ内部面積が違う という事と、エア機器メーカーが違うと同じ仕様圧力でも推力が変わる場合があります。

これについては当ブログで 理論推力一覧表 を作ってあるのでそちらで確認してください。

② エアシリンダのストロークの使い方について

エアシリンダを押し付け動作で利用する場合、ストローク目安として5mm程度余るようにして全ストロークを使い切らないようにすることが必要です。

これは、押し側も引き側も同じで、例えば100stのエアシリンダを最大の100stを使ってしまった場合、内部の構造物がストッパーとなってしまいその先力を出せないのです。 また、エアシリンダは特注でストロークの任意寸法で製作できますが、価格・納期の観点から基本は標準ストローク品を購入します。

【参考】100ストロークで押し付けたい場合

- 100ストロークのシリンダでフルストローク使用=100以上は押せないし、力も出ない。→×

- 125ストロークのシリンダでストローク余らせて使用=残り25ストローク分押せる。→〇

そして、エアシリンダの動作を付属センサーで見ようとする場合、極微量のストロークではセンサーが感知したままということも想定されますので、極微量のストロークで利用する場合は、センサーの事も考慮したほうが良いかと思います。

チャックなどのエアシリンダも、動作前と動作後の動きが微量過ぎるとセンサーの反応上手く取れないことがあります。

③ エアシリンダの衝撃吸収について

エアシリンダの衝撃吸収は大きく分けて4種類あります。

- 外部で固定メカストッパーを設ける。

- 外部で固定メカストッパー+ショックアブソーバを設ける。

- エアシリンダオプションのストッパーを利用する。

- エアシリンダの内部部品で緩和する。(ラバークッション及びエアクッション)※1

※1 押し付け動作に使う場合にエアシリンダストロークのすべてを使わない場合が多いのでシリンダ自身が持つ衝撃吸収機構は機能しない場合が多いです。

ここで気にするべきはショックアブソーバの寿命・故障についてです。 そのほとんどが外部ストッパーと一緒に利用する(中には一体物もある)んですが、これを使う場合寿命をよく考えて利用する必要があります。 思ったよりす長く使えなくて、環境にシビアだったりします。

当ブログでは ショックアブソーバとしてよく利用されるRBシリーズの計算 と、ショックアブソーバのNG使用例 もメモしていますので必要に応じてご確認ください。

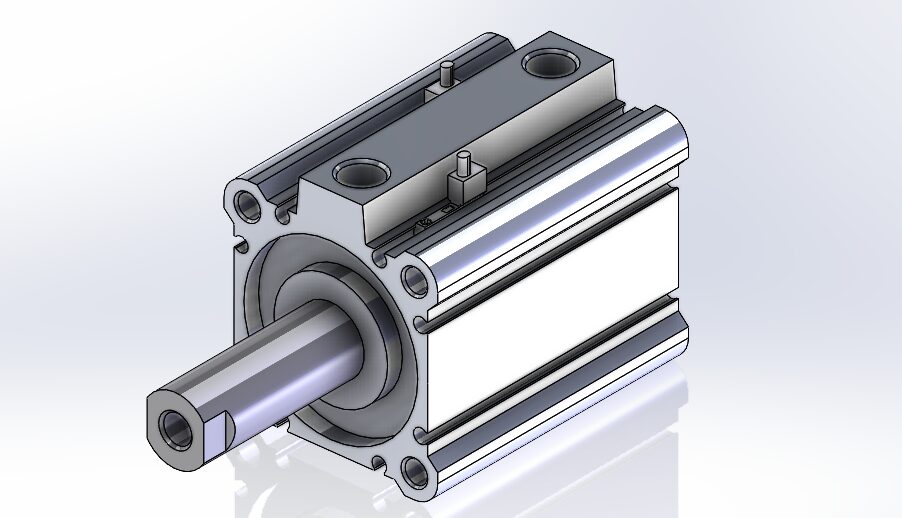

④ 横荷重が掛かる事のリスクと対策

エアシリンダは、ストロークが長くなればなるほど「横荷重」に要注意する必要があります。 ストロークが短い時もそうですが、エアシリンダのストロークが長くなると、ピストンロッドに横荷重がかかる場合は横荷重が許容値内であるか使用エアシリンダのカタログで確認する必要があります。横荷重が掛かる事で、ピストンロッドの曲がり、長期利用によるエア漏れ、ピストンロッドの座屈が起きてしまいます。

横荷重が掛かる場合で、「ガイド付きエアシリンダ」等のガイド機能を持っていないエアシリンダを利用する場合は「ガイド機構」を設けるようにしないといけません。 メーカーカタログの値を参考にしつつも、使用される環境下を想像し設計してください。必ずといってよいほどガイドが必要になるかと思います。

これについては エアシリンダを故障させない設計方法 で細かくメモしていますので参考にしてみてください。

⑤ 単動シリンダと2段ストロークシリンダについて

これは私の個人的な考えですが、単動シリンダは動作不良が多いと聞く(個人的にはそういった経験はない)ので極力使用しないようにしたいのと、2段ストロークタイプも極力使用しない方向で設計します。 2段ストロークは、必要なら2本のエアシリンダを利用したほうがわかりやすいし納期も早いです。

⑥ 動作中の引っ掛かりについて

推力を邪魔する 摺動部の引っ掛かり には注意することが必要です。 それはシリンダ内部ではなく、摺動面の部品同士の引っ掛かりです。

エアシリンダは自身が動いている際は圧力は低下しますが、引っ掛かりにより摺動が止まった場合圧力が上昇し引っ掛かりが外れた際に衝撃的な動作をします。

レギュレータ等で設定してあると思うので、それ以上の圧力になる事は無いと思いますが気を付けないと危険です。人も危険ですが、装置にも悪影響なので「摺動部」には十分注意しましょう。

⑦ エアシリンダで昇降駆動する時は上昇下降でエアの使い方を注意する。

特に下降側のスピード調整や「低圧」を入れる場合、難しいので下降を考慮する場合はエアによるコントロールは難しいと考えたほうが良いです。 上昇については エアシリンダを持ち上げ動作で使う場合の注意点 で細かめに説明していますのでご確認いただければと思います。

⑧ 保護カバーやセンサを使用しないなら両手で駆動スイッチを押す仕組みにする。

現場を経験しないと意外と危険な所が解りません。 シリンダを作業員の任意スイッチで駆動して何か作業を行う場合、片手でスイッチを押すのは危険です。 両手もしくは作業エリアに人が入っても駆動しないようにエリアセンサを設けるなどで対応する必要があります。

⑨ エアシリンダにプレス用の重量物をつりさげている場合落下に注意

エアシリンダは昇降アクチュエータとして利用することが多いと思いますが注意したいのが動力源の工場エアの故障の可能性を考慮してください。

動力源に故障が発生しても、作業員または装置に損害を引 起こさない対策を施しないといけません。 具体的に言えば、停電等により圧力が低下し、推力が減少しワークが外れたり、負荷が掛かっている場合に落下したりします。エアで戻り側をコントロールしている場合そのような事故になるので、対策として、外部ストッパーの設置やロック機能付きシリンダ、エアを遮断するならパーフェクトブロックなどを利用すると良いです。(一部、落下防止の引っ張りバネを取り付けている設備屋さんもいました)

⑩ エアシリンダの同期はできないと考える

エアシリンダは単体誤差などがありますし、同一速度に設定しても各環境においてもそれが維持されないため、2個以上のシリンダを利用した同期押し付け作動などは上手くいきません。

その他(補足)

エアシリンダを使う装置での保守保全のために基本的に考慮するとよい項目を纏めます。

- 工場内エアからの配管は1グルーブごとにエアコンビネーション(最低フィルタ付き)を設けること。

※特に電磁弁を利用する場合は考慮する。

- エアの配管は「管径大→小→エアシリンダ」となるように設計する。

※配管が「管径小→大→小→エアシリンダ」などのようになると、圧力損失等の問題が出てくる。

- 使用するエアシリンダはメーカーを統一すること。

- 現場としては計器類を集中させる方が良いので、取付位置を極力集中すること。

- 現場としてはエアホースや配管に色分けや表示があると良いので考慮したい

※故障取替えなどによる復旧がすぐ出来るようになります。

最後に

時代の流れは、「エア」から「ロボ」へとシフト しつつにあるように感じていますが、まだまだエアシリンダの時代は続くと思いますので良い設計を心がけていきましょう。

以上です。