今日は「切削部品の設計に活かすべき。加工マイスターに教わった切削加工を考慮した部品の在り方」というメモです。

先日こんな呟きをしました

【加工マイスターよりメモ】

・穴ピッチは累進見易い

・外形は並列見易い

・測りやすい寸法有難い

(ワークを外さなくて済む)

・タップは長くて2Dにして

・深さは基本刃物直径×3D以下にして

・エンドミルは基本ピン角

・ワーク当てる所より、削った所からの方が寸法出せる現場からは以上です

— ENGINEER48@FA機械設計 (@48_engineer) March 24, 2020

今日は、加工マイスターさんと話をした時に、超特急でメモした内容を残しておきます。私もそうですが、加工を考慮した図面を書きたいと思ってる方は参考の一つとしていただければと思います。

切削加工を考慮した基本的な部品・図面設計

それでは、以下に学んだ事を簡単ではありますがメモしておきます。

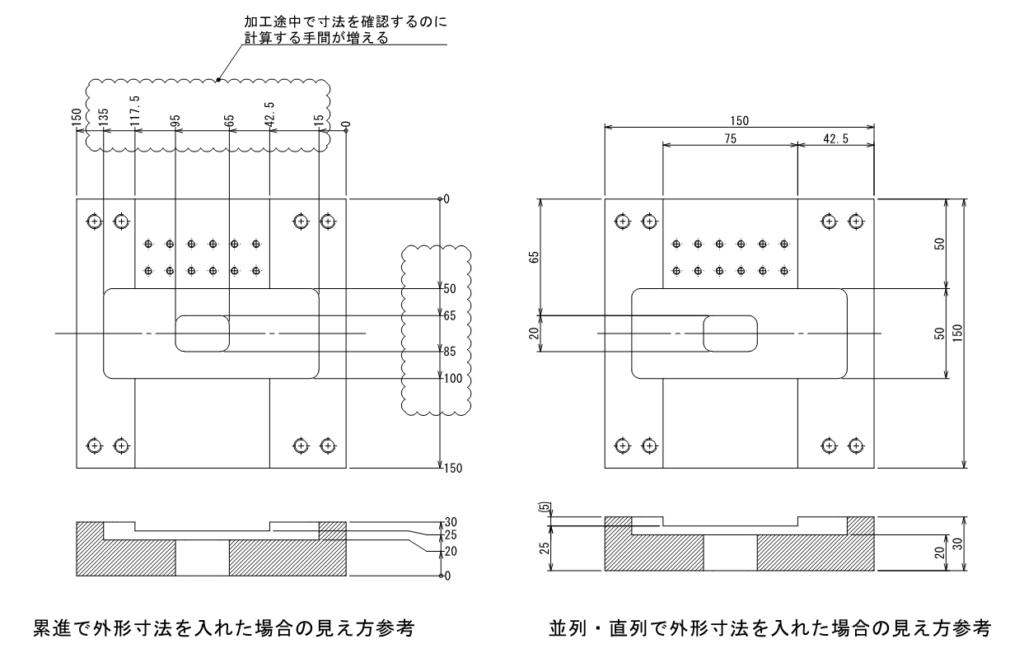

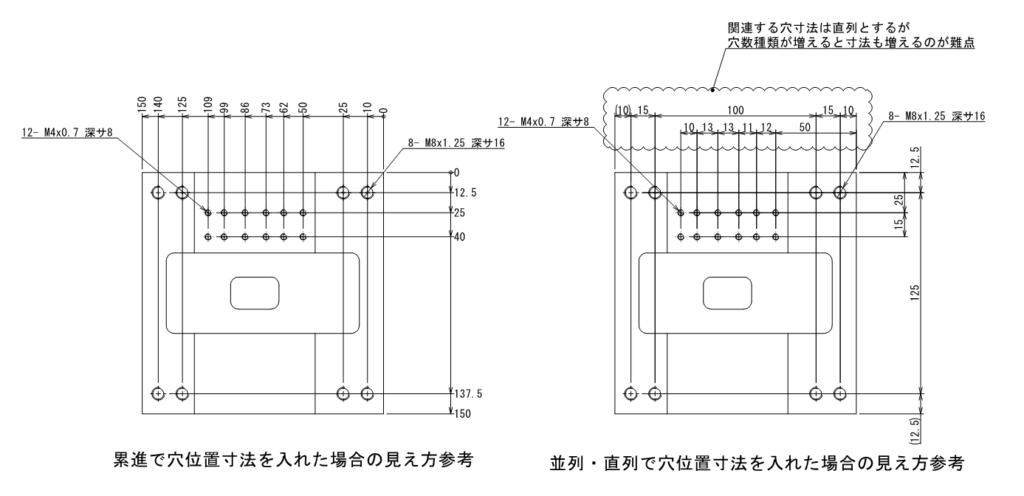

穴のピッチは累進で、外形の寸法は直列+並列が見やすい

これは確かに・・・・という所。この部分はあまり補足は要らないと思いますので、以下に見やすさの参考をおいておきます。

これらをうまく使って図面を表現したいですね

測りやすい寸法が図面に記載されていると有難い

マイスターの方に教えてもらって府に落ちたのがこの 測りやすい寸法は有難いという言葉。

私たち設計者は図面を起こすときに、機械の一部として機能する寸法も入れていきますが、それらが部品単体からしてみると裏面の段つき部分から表側の段つきまでの寸法だったりするときがありますよね。でも、その部品を作る時にそこからの寸法って測りにくいのです。特に公差が厳しい場合は尚更ですよね。

つまり、機械の一部としてあるべき姿を寸法でいれつつも、作る段階での代替え寸法なども時には必要ってことになると思います、特に単発物に関しては。量産品は量産するための行程を踏むので大丈夫な場合もあります。もちろん、裏面の段つき部分からの寸法だけでも構いませんが、その場合は加工の途中に一度外して寸法を測るなりの手間が発生しますから、加工は一発でその値を狙うのではなく、加工の途中で寸法を測り高精度に落とし込んでいく事を忘れないように、私たちは寸法を入れる必要があります。

だから部品図は難しい。

タップは長くて2D以下で

タップ長さにつきましては、基本的にネジのかみ合いは2D以上は必要ありません(2D以上必要な場合はネジサイズを上げるなど)ので、設計が適切だった場合は2D以上にならないと思います。単純にそのような加工はムダだし、そんな工具無いという事ですね。(初心者特に注意、例えば50tの板にM5貫通など)

ただ、場合によっては2D以上、2.5D程度なら貫通させる場合もありますので、ここは設計優先で依頼を受けた場合に対応といった形でしょうか。

ポケットなどの深さは基本「刃物直径×3D以下」

その方から聞いた話をそのままメモすると「エンドミルなんかは工具径の3Dまでが余裕で加工できる深さかな」という事でした。

その後、少しエンドミルを調べてみたんですが、一般的なエンドミルの工具径に対して、刃の長さは1.5D・2D・3D・4Dのラインナップがありました。その情報を基にすると、ポケットや壁などの深さに対しての・部Rの関係性も少し解ってきます。

つまり、最大深さを「工具径×3D」とした場合の隅部最小Rは「(深さh/3)/2=半径R」となり、例えば深さ15mmだとすると (15mm/3)/2=2.5R・・・深さ15のポケットはφ5の工具=2.5R が余裕で加工できる最小径と考えた方が無難という事になります。(もちろん特殊な場合を除きます)

また、エンドミルの加工に関してOSGさんが以下の内容を教えてくれています。

引用:要点のみ引用させていただきます

エンドミル刃長は 短いほど剛性が増し切削性能も良くなります が、エンドミルの剛性は刃長(突出し長さ)の3乗に反比例し、刃長(突出し長さ)が2倍になると工具剛性は1/8になります。エンドミルは 横送りする工具なのでこのことは大変重要、必要以上に長い刃長のエンドミルを利用する事は大きなデメリット となります

出典::OSGカタログ

つまり、先ほどポケットや壁の深さは「工具直径の3D以下」にすると無難だとメモしましたが、これは 実際に切削できる工具長を考慮した考えのものでありエンドミルによる加工側面は深くなればなるほどキツイ という事がいえるので、周りとのバランスを見ながら 深さに対してmax3D程度の工具で加工してもらう想定が良いかもしれませね。状況にもよりますが、4Dやそれ以上でも加工してもらえるそうですが、そこは加工していただけるところにご相談するのが良いかもしれません。

【メカ設計者の皆様へ】

切削部品設計において超重要な部分です。

結論として

・ポケット・壁深いのはやめておきましょう pic.twitter.com/JIasZAitlf

— ENGINEER48@FA機械設計 (@48_engineer) April 14, 2020

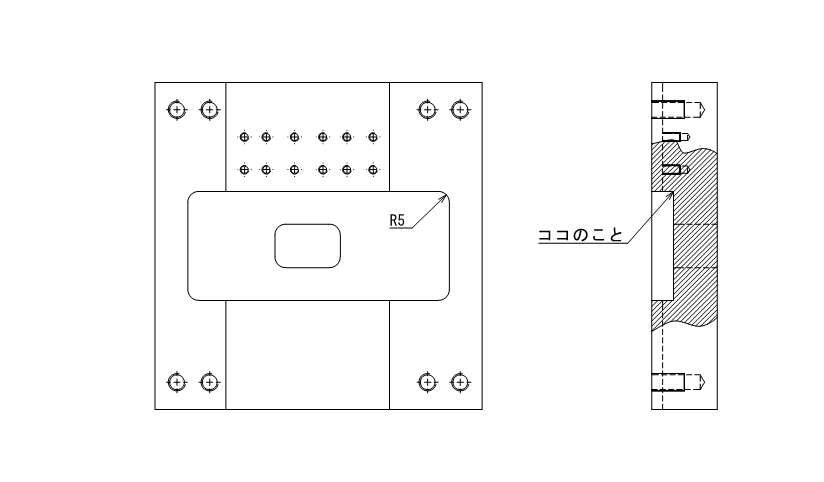

エンドミルは基本ピン角でOK

続いては、底面と壁の隅部形状についてです、ここは深い説明はありません。

例えば0.4R以下と記載した場合に、私が伝わるだろうと思っていたのはR0.4以下ならピン角でも大丈夫ですという想いでしたが、R0.4以下のRでピン角はやめてほしいですという捉え方もあるという意味です。

つまり、特別な要求が無い限り隅部の角はピン角で書くべきで、設計としてはエンドミルの刃角にコンマR(0.2~0.4)がついていても大丈夫な設計をしておくと良いという事が言えると思います。

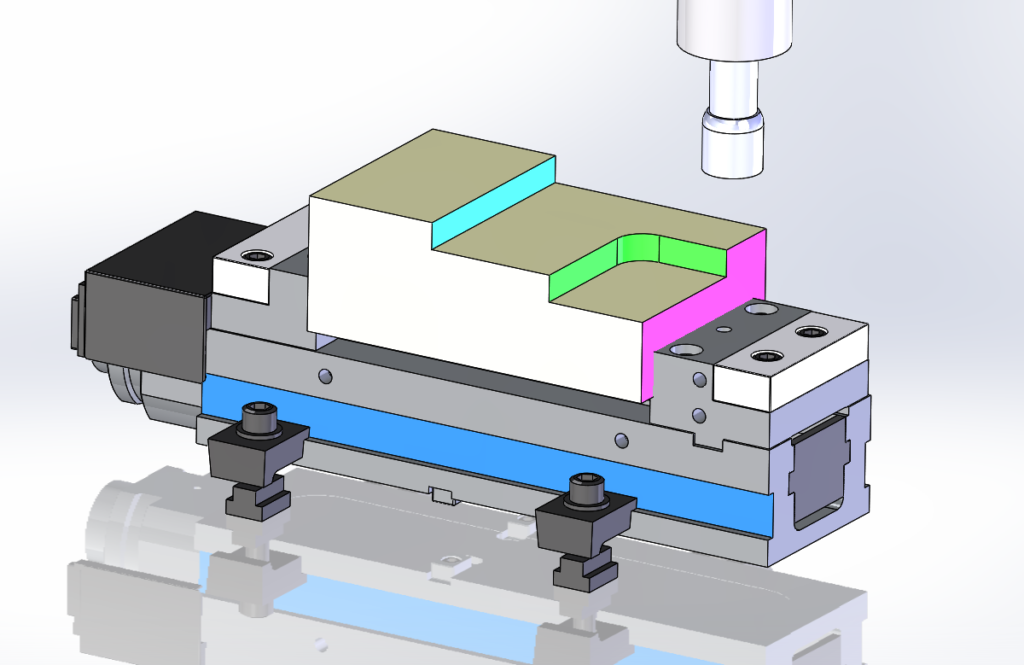

ワークの素材を当てる所より、削った所からの方が寸法出しやすい

これは加工する時に 材料の素材を当てる所からの寸法よりも、少し削った所からの寸法のほうが作りやすい という事です。

それはどういうことか。

我々設計者は、端面からの距離って守られるし出しやすいと思っていますが、実際の加工状況をイメージすると以下のようになりますね

あてつけ面を削らずに紫の面を基準とした場合、刃物センターの位置関係が機械の指令値に対して「誤差0(ゼロ)」で、使う工具の径が「誤差0(ゼロ)」、機械の移動量「誤差0(ゼロ)」においては、基準面からの緑の位置は出るでしょうが、実際は色々な要因で誤差が生まれる関係からいきなりの寸法は出せず、

削らず狙う緑の面よりも、削った緑から「X方向に00」とした水色の面方が寸法出しやすいという話ですね。

ただ、これは出しやすいという話であって、先ほどの、測れる形状だった場合は一度測って追い込む事が可能になるので、ここでも測れる形状にしておくというのは大切になってきます。

最後に

今回、加工マイスターさんと少しですが話が出来て良かったです。その方がおっしゃるには、その部品を加工してくれる人と、お互いに良い物が作れるようにしっかり話をすることが重要だとおっしゃってました。

今日書いた内容が部品のあるべき姿の全てではなく、ごく一部を切り取ったものだと思いますので、引き続き学んでいきたいと思います。※ちなみに、深くまで理由を聞き取る事ができなかったので、もし補足いただける方・間違いがある場合はご指摘いただけると幸いです。

以上です。