ここは 機械設計をやっていく中で感じたことの一言 をまとめています。 特に目的はありません。ただのメモです。

「メビー便利」

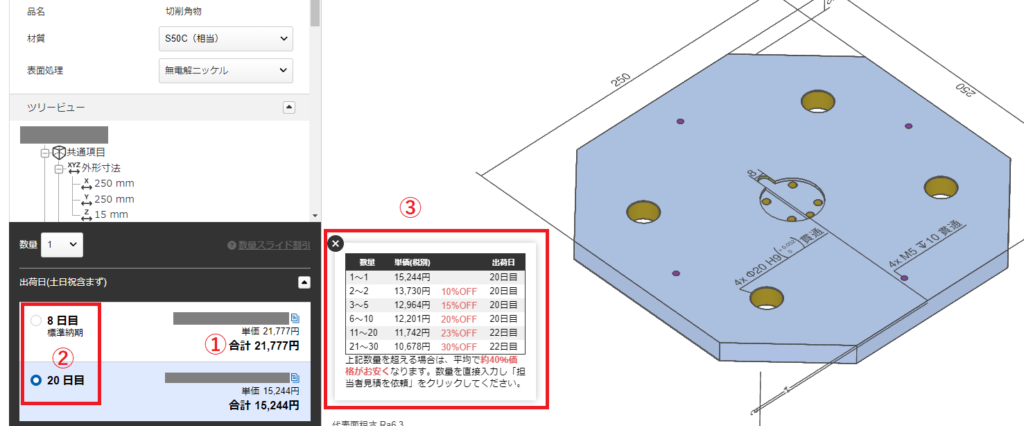

最近はちょっとした試作はメビーでやるようになりました。 頼んだ設計者にそのまま試作まで作ってもらえると助かるお客さんもいらっしゃいます。 注文まで早いし納期があればコスト下げれるし更に安くしようと思ったら下穴までメビーでやって自分でタップ明けても良いですからね。 試作なら。 メビー便利です。(2024-09-25)

「貴重な1ページ」

今、約1ヶ月の現場入り設計作業をしているんですが、全国的にみても間違いなくトップクラスの設計メンバーを見て感じるのは仕事を終わらせる事へのコミット感がすごいです。 まるでスポーツかのようなスピード感がある立ち回り。 予算に対して儲けているかどうなのか、その予算内で設計の開発もねじ込んでくる強さは圧巻です。 もちろんフィードバック対応もあり、それらが留まらない会社としてのサポート体制。 自分は本質にこだわる設計者だから本質で語る設計者を見ているとモチベーションも上がります。 自分の設計人生の中で貴重な経験が出来ていると思うと幸せです。 普段の仕事もあるので毎日14〜16時間設計していますがストレスがないので疲れません。(2024-09-09)

「2DCADから脱却しようと思いたくなるこれからの要素」

2DCADの扱いを極めている会社の特徴の一つに、仕組みにそのCADが組み込まれていることによる3DCAD移行の難しさがある。 私は3DCADを超絶お勧めするが、2DCADを仕組み全体としてどれだけ極めているかによっては3DCADにわざわざする必要もないのも事実。 しかし、管理側(設計でいうグループリーダー)の手離れの良さは圧倒的に3DCADだと思う。

3DCADになると2DCADと比べてチェック項目が減り、データ内のゴミも減る。 もちろん運用方法差替えの苦労はあるけれど、これからいかに少ない人数で回していくかを考えた時にグループリーダー級を育てるよりも簡単だと思う。(2024-08-31)

「最適解にたどり着けない理由の一つ」

メカ設計では、大は小を兼ねるように設計が大きくズレていなければ運用できてしまう曖昧さがあります。 ですから実際は真の答えにたどり着けない 過去の流用 や 欲しい物の流通性の低さ、 そして類似機器と価格差(欲しいものは少し高い)などの理由によって、その環境にとっては最適ではあるが、完璧な設計であるとは言えないものが出来上がります。

この製造業ではその答え周辺で彷徨う設計者が多くいます。(2024-08-26)

「本質は同じ」

機械設計を通じて多くの会社さんの中身に触れる私ですが、設計・製造に関連することで起こっている状況は大きく変わらないという印象を受けます。 設計ノウハウを資料にするという目標においてはどこも同じなので表現が違えど本質は同じ事を言っています。 「A社は問題1に対してこのように対処している」「B社は問題1に対してこのように対処している」というだけです。 つまりそれは、ある程度の理解があれば設計者はどこでも通用するという事になるんですが、場所の問題がクリアにならないとそれは実現しません。 そして選ばれる設計者になるためには加えてまた別の要素が必要ですね。(2024-08-23)

「時間」

もうずっと忙しいです。 とても嬉しいんですが、設計を振り返ることができないのでただ消化しているだけになっています。 今も入らないものは事わざるをえない状況ではあるんですが、どうしても断りたくなくて無理やり入れちゃうんですよね。 ついでに今後のことを考えて今はある会社さんに入り込んでの仕事も取り入れたので、余計にパンパンです。色々経験して自分の価値が上がってきた段階で一度自分の棚卸が必要になるかもしれません。結局時間だけは皆平等で、設計という仕事は倍速で成長できないですから。今やっている詰め込みは比として倍速になるけれどこれでは体がもたないですからね。 (2024-08-21)

「模索」

機械設計でずっと行こうと思うとどんなに仕事をこなしても 作業限界時間×人数 が限界です。 このボリュームを上げようと思うと単純に作業時間を増やすか人数を増やすかになってくるのですが、ここに係数的な値、実際の作業スピードが隠れています。 つまり依頼されたら逃さずこなすためには作業スピードを上げるという努力が必要なんですが「作業スピードを上げてもねぇ・・・いまいち恩恵が受けられない」と思っていたのがサラリーマン時代で、今はいかにスピードを上げて貢献するかがお客さんの満足度や自身への報酬に繋がるのでモチベーションは毎日高いんですがそのスピードを上げるための要素の中で元も重要なことは・・・・・。(2024-08-10)

「設計センス」

設計センスというのは形として見えるわけですが、どういった設計のセンスが良いのかを語れる人はほとんどいません。(2024-08-09)

「どこに価値を見出すか、どの時点での価値を最大限に上げるか」

ソリッドワークスとICADは3DCADソフトでよく比較されるCADソフト。 私は過去ICADユーザーの時期もあったんですが独立時に選択したソリッドワークスを現在も使っています。 ソリッドワークスはICADに比べて動作が遅いのはソリッドワークスの意図的な何かを感じるので特に気にしていない部分で、私の場合CADを使って本当にスピードを上げるべき場所ってCAD操作の早さではなく、あらゆる環境での正確性だったり後工程、その他諸々を加味してソリッドワークスを選択しています。 先日ソリッドから届いたメールでは「SOLIDWORKSでは、AI搭載の設計ツールのことを、仕事を代わりにやってもらうのではなく、仕事のやり方を強化する手段と考えています。」という内容が記載されていて、私としてはとてもうれしい進化が目の前に来ていると感じました。 無理してでもやったことがない仕事を詰め込んできた過去の設計成果物が未来の工数削減に大きな影響を与えてくれる時代が来そうです。 逆に言うとここから先が本当の表に出ないノウハウとなっていきます。(2024-08-04)

「不要でも必要な寸法と不要な寸法の違い」

同じものを書いていても作図者によって図面の見え方は大きく変わってきます。

例えば不要な寸法を入れているものと入れてないものでは寸法の数や図面密度が変わってきてそれを見る製作者に大きな影響を与えます。

大切なのは製作者が製作に必要な寸法を入れるという意識で、設計者はこだわる寸法に意識が行きがちで、混乱を招く不要な寸法を入れないという意識が薄いです。 さらに言えば「図面上は不要だけど製作中の確認に必要だな」という寸法を入れる製図者は本当に少ないです。

例えば 基準でない反対側からの寸法を(かっこ)で入れるとか、重複するが解りやすくするために(かっこ)で別の側面に寸法や注記を入れるとかです。(2024-07-31)

「図面の本質」

設計によって具現化されるのは現物であり、その現物再現にはどんなツールを使っても同量の工程を必要とします。 その工程を楽にして人間の作業量を減らしていくのがツールです。 ですのでツールが変わっても、無くなる工程の場所に別の作業を足しているようでは意味がありません。

例えば図面が無くなったとしても図面と同じ機能を持たせるためにデータへ記載する工程を同じように掛けるなら当たり前ですが図面が残っていた方が良いです。 私の個人的な考えなので周りの認識と違うかもしれませんが、図面を書けない人はデータになっても伝えることが上手く伝えることができないです。 今だからこそ図面の本質を見つめ直すべきだと私は思います。

(2024-07-27)

「学問なき経験は、経験なき学問に勝る」

実際の経験は役に立つ。知識や理屈を知らなくても実現している経験者の意見を私たちはどう吸収していくか。 設計者の私たちだからこそ知識という基礎の上に大きな経験を重ねていくべきですよね(2024-07-26)

「フリーランスになって改善された事」

①他人の悪口を聞かなくなった

②他人の悪口を言わなくなったそれだけで幸せです。(2024-07-18)

「CADDiの部品・組立品の製造サービス撤退」

CADDiManufacturingと比較対象のmeviyは、どちらも製造業向けのサービスを提供する企業で、主に見積りから発注に関する部分で製造業に貢献していて

・CADDi Manufacturing:見積もり作成を自動化

・meviy:アップロードされたCADデータから見積もり、すぐに発注が可能CADDiはスタートアップでmeviyはMISUMIの提供。

MISUMIが強い理由は既存の流通ネットワーク、部品調達に特化していて、機械部品を扱う所にこのmeviyがあるので既存の流通ネットワークがブーストをかけているのだと思う。 だから今はmeviy一強だと思う。

そういう背景もあってか、ここでCADDiはその部品調達を撤退してCADDi Draweに力を入れていくとのこと。

これらサービスに対して自分が思うのは、個人的な意見として、検索→流用 という一見効率的に見える作業が製造業のレベルを下げているというのも事実であり、習得に時間の掛かる製造業であるから仕方のない流れで多くのアイデアマンがそこに行きつく淵のような存在ですよね。

その淵でグルグル抜け出せない状況が続き、結局それを決壊されるのはより多くの流れが発生した時。

つまり時代の変化。

今自分たちの環境悪化は進みすぎていて、これらは素敵なサービスではあるし、何かが起きるかもしれないと期待はしているが、もうそれが有効活用される環境(日本)ではないのかもしれないと思っている。(2024-07-18)

「設計のデザインセンス」

私の場合、デザインセンスを感じるのはその機械における板厚の具合です。 板というのは縦に受ければ強く横に受けると弱くなる為、適切な構造・適切な板厚で設計されている機械を見るとそれを設計した人に会いたくなるくらいその設計に興味が湧いてきます。 このデザインセンスは磨くことができると思うんですが、その本人の性格にも影響されます。(2024-07-15)

「目的を見失わないように」

設計をしていると目的を見失った構造になっていくことがる。目的を見失うというか複数の役割を持たせようとするから形状が複雑になったりサイズ感も大きくなったりします。 そうすることで起こるデメリットは設計変更がし辛くなるという点が挙げられます。 1個3役共用よりも1個1役独立形状の方が設計変更しやすいし、部分的に強化することも削除することも可能です。 そういった機能を分割して考えられる設計者の機械はトータルコストが安く済みます。(2024-07-13)

「今日からお盆休みまでに納品したい仕事」

パレチェンストッカー(150h)、パネル反転機(130h)、流量試験機(150h)、巻き取り機(80h)、ロボットハンド数種(160h)、工場中二階の設置対応(不明)

こんだけやってたら実力が付かないわけがないし、生み出される大量の成果物(参考モデルとその経験)は今後の自分を助けてくれますよね。 (2024-07-11)

「設計のプロが持つべき、前に進めるという意識」

設計の仕事を回していくというのは仕事を前に進めるという事が重要で、一緒に設計をするメンバーにもそこは厳しくしているつもりです。 私は、わからない事をそのままにするというのは時には必要でだと考えていますが、前に進める為に今何が必要か、どのタイミングで打合せが必要になるかの予測、自分でスケジューリングして事前に相手に打合せの予約を取る事や、それを決めることで間に合わせる努力をセルフ的に行っていくことが出来る人と一緒に仕事をしたいのです。 (2024-07-11)

「笑うしかない」

日経クロステックの記事「部品が造れなくなる日-図面品質の劣化-がトヨタにまで」を無料部分だけ読みました。 「面取り数」を前半のネタにしている時点で相当ヤバイ記事だと思いました。 製造業って色々なタイプの人が所属しているから外部が設計者を否定する場面もよく見るし、設計者が設計者を否定している場面も見ます。 これって自分の居場所作り(この記事でいう否定によって自分すごいアピール)が意図せず起きてしまうので仕方がないんですが、別に間違っていたら直せばよい話で、それが持続するなら別の方法で対処できると思うんで、こういう本質のズレた記事(もう終わったみたいな記事)がずっと残っているかと思うと図面の本質を見抜ける人ってますます希少価値上がりますね。 笑うしかないです(2024-07-08)

「そろそろその時期が来る」

先週も土日仕事でつぶれました。先々週も土日無かったのでさすがに今週どこかで休みたいですが無理ですね。ただこの環境は幸せですね。なぜならもう我々製造業絶滅危惧種である設計者の生き残りが掛かっており、ちょっとCAD触れるから優遇される時代も終わります。というか、一つのカテゴリに特化していてもつぶしが利かないのと、CAD触れる=仕事ができるだろうというのが間違いだったことに気づき始めたお客様が多くなってきています。 育てる時間もないので実力ある設計者に仕事が集中していくだろうし、今やる気があるならだれよりも働いてズバ抜ければこの世界で生きていけます。私はそうなりたいのでSNSもやめたし仕事に全振りしてます。(2024-07-08)

「フォロー」

条件が揃えばフリーランスで活動したいという人も多いと思います。 今ではお客さんの所在地は昔ほど重要ではないですが、離れたお客さんに対する現場対応が物理的に遅くなるので継続的・瞬間的に仕事をもらうことがどうしても減ります。 とはいえ地域密着では3年、5年単位でいうと自分にとっても、お客さんにとってもリスクが高すぎると思います。 つまりご近所でも遠い場所からでもお互いにフォローし合う体制が必要になると思います。(2024-07-05)

「絶滅危惧種」

今の管理限界は900時間。 これは自分の作業+設計メンバー合わせての限界。 もちろんメンバーの作業能力に依存する数値ではあるけれどその900時間分の作業を振り分ける為の作業時間もあるので受注の目安となっています。 ここを伸ばそうと思うと色々な壁があって、一番ネックなのが経験値を得るために時間が掛かりすぎる所ですよね。 人材不足って言ってる今はまだ実力者を引っ張ってこれるけれど、数年もしたらその絶滅危惧種から新たな技術者を生み出す必要があるので相当きついと思う。 (2024-07-04)

「受注前の取り組み」

物価が上がり製作側のリスクも高まっている中での人材不足。 個人的には収まる気配を感じない円安。 自分がここ2年くらいで常に考えているのは 受注前の計画精度をどれだけ上げられるかという事。 従来、営業と技術の間には壁があり、言い方を変えれば想定価格の差、計画時の見積りと現実の差を埋めづらかったように思う。 これは会社員だった頃から感じていた事だけれど、今まさに人材不足での賃金高騰や物価高でその差を賄える要素が減ってきている気がする。 つまり受注前のお金にならないコストと掛ける時間を減らして見積りと実績の差を詰める努力を受注前に取り組むことでお客様が適正な利益確保が出来る。

不思議と、そういった気持ちで取りくむ事で関わる方々の悩みの種も減っていくように感じる(空気が軽くなる)。 そして想定外の報酬をいただくこともある。 やりがいを感じる。 (2024-06-29)

「目安納期が少し嫌いになった」

3Dプリントサービスを探していて見つけた DMM.make 。 個人利用ではあるんですが、目安納期から大きく外れるものがあって3Dプリントの早さが生かされていないというかそもそも遅くなるなら連絡くれれば他で作るのに・・・といった形で残念。 7日に作り始めて全然来ないから問い合わせたら28日出荷ですって。このパーツは機内放置されているのか・・・・。 このカテゴリーの納期間が全然わからないが個人的な予想では造形に24時間も掛からないわけで。 そもそも7日から作っていない疑惑もある。

今製造業ではMISUMIのメビーやら他のサービスやら、正確な納期回答に慣れてしまっているので正確な納期が解らない所は注文が怖くて仕方ないですね。 3Dプリントサービスどこが一番良いのかまた探すところから。それか個人的に作ってくださる方いたら募集いたします。(2024-06-28)

「設計ミスのリスクが受注量を決め事業規模が左右される」

自分の限界は協力者含めて目が通せる限界が総ボリューム900h程度。 それ以上の作業量に対しては目が通せない。 もちろんその時間分の作業項目をチェックしようとすると夜中も仕事。 作業を振る作業もあるので自分が純粋な工数として入れなくなる為自身の設計報酬はそう増えるわけではない。 つまり自分の為というよりただ回すだけの仕事になる。 自分にとって一番良いバランスで作業すること(自分も純粋に設計をして楽しむ)というのは、お客さんからいただける仕事を一部抑える必要がある。 自分は正直引退まで実務者でいたいので、どうそこのバランスを取っていくか今後の課題。 設計ミスが起きないとう前提があるなら単純にメンバーを増やせばよいがそうでもない。 理由は設計ミスのリスクが受注を制限するから。 手離れが良ければ悩むことは無い。 つまり 自分の周りにどれだけ優秀な設計者がいるかで規模が決まるんですよね。 (2024-06-27)

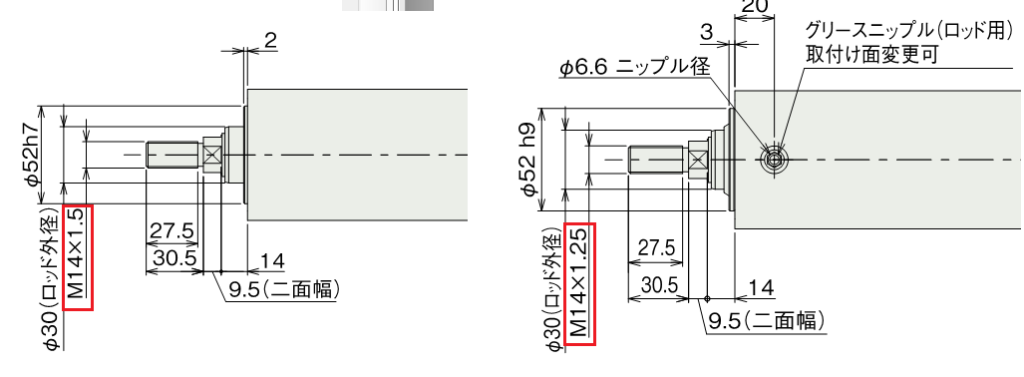

「メカ設計者ならもう二度と同じミスはしたくないと思える場所」

機械設計をしていると、きっと誰もが通るであろうアクチュエータのねじピッチの間違い。 これは組立時に血の気が一気に引くトラブルの一つなので、私のように、何度も何度も見返し、納品してもどこかソワソワしている設計者も多いことでしょう。 本日、その甲斐があって某アクチュエータメーカーのねじピッチ記載間違いを発見。 もう追い残すことは無い。 ここまでビビリ散らかし、メーカーのカタログさえも疑った自分を褒めてあげたい。 (2024-06-24)

「それでも進んでいく」

機械設計をしているとダメではないが良くもないという、それを設計した人のこだわりを感じる設計に出会うことがある。 ダメではないんだけれど、良くもない絶妙なライン取りでDRをくぐり抜けてきた精鋭マシンたち。 いや、本当にダメではないんですよ。 でも良くもないんですよ。 ありますよね。(2024-06-23)

「いくつかの結論メモ」

- 製造業において完全な図面レスは可能だが持続させるにはコストと管理が必要なのでその仕組み自体が持続可能かというとそうでもない。

- 3DCADモデルからの製作サービスは部分的な利用に特化させるだけで十分、あくまでサービス。

- 図面を掛けない人は今後生きていくのは難しい(特にフリーランスは色々な図面の書き方を知る必要がある)

- 人材不足によってこれからは設計の負荷が4割増しとなってくる。(後工程の作業をどれだけ設計が賄うか)

- 設計単価という目安はこれから崩壊してくる(案件ごとに高くも安くもなる)(2024-06-22)

「ボールを持ち続けない」

機械設計の仕事は一人が一人以上の作業量をこなせないので、複数の案件を動かすためにはボールを持ち続けない必要があると思っているんですが、設計は僕が思うに「ただボールを投げる=成果物が上がってくる」というのはあり得ないし、下手したらマイナスの時もありますので、ボールの投げ方ってとても重要で、色々試しましたがBandicam[バンディカム]が一番良いです。 言葉のニュアンスが伝わるし、実際に会って話しているようなものなので。 あと、一方的に説明するので余計な話が無いです。 言った言わない議論も無くなるし、陰キャの私にはちょうど良いです。

ただ、このツールは社内で独り言をブツブツ言うわけですから、皆さんが使用するにはハードルが高いですよね。(2024-06-21)

「技術ブログを続ける難しさ」

技術者の人って何でも真面目に取り組むし、きっと将来のことも真面目に考えていると思うんですが、結局自分を取り巻く環境に振り回されてリスクを背負う・良いように使われるこの世の中で、改めて自分が最終的に残したいことを見つめ直す時期に来ているんじゃないかと思う。 自分の場合はこのメモブログが最終的に残したいものだからなんだかんだ休止期間も含めてもう10年。 初めてのスーパーごみ記事は2014年3月12日に書いたのを記録としてあってなんだかんだライティング技術を磨き10年が経った。 この間で何を得たかって、この先10年(50歳)後の目標を見つけることができたという事と「知識は点で皆が瞬間的に触れるもの、技術は点と点が結ばれた線で個々のノウハウ、それをぐるっと囲んで順番を付ければ理論的に共有化できる」という、伝える仕組みが解った気がしている。

機械設計の仕事ってコツなんて本当に少なくて、1個1個丁寧に習得していく難しいものだから、技術情報を出してバズるとかありえないし、ブログ収益だけで生活できるとか多分無いし考えない方が良い。 しかし、無くなるものでもない。 多くの技術者がブログを始めるも挫折してしまうのは、この知識というすぐ発信できる点で終わらせてしまうから続かなくて、その点を線で結ぼうとすると現実の経験が足りないから書けなかったりする。 つまり時間をかけてじっくり仕上げていくという事に費用対効果が見込めないからみんなやめていくんだと思う。 それかある程度技術者として名前が売れてくると違う道に乗り換える人もちらほら。

だからこういった技術ノウハウメモしていこうと思ったら20年は掛かるんじゃないかなと普通に思う。 自分はそれだけをやってみたい。 最終的に日本がつぶれてゴミブログになる日が来るかもしれないか、それはそれで一つの形なんだと思う。(2024-06-20)

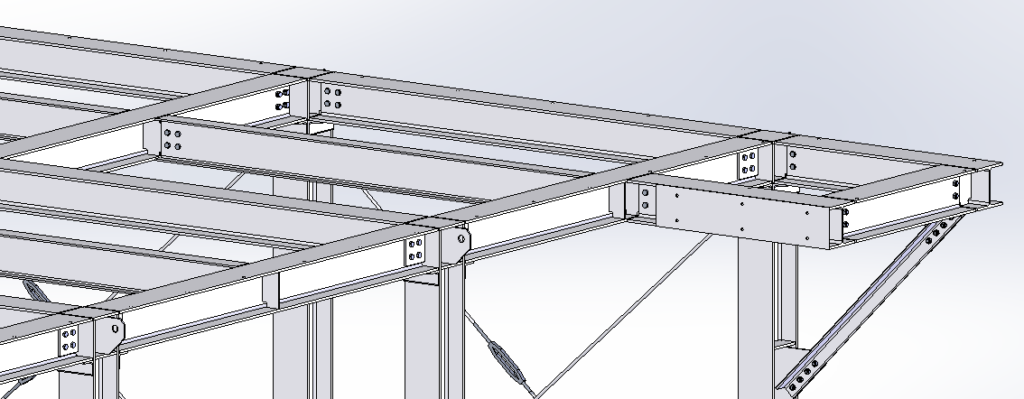

「新情報・予想外・驚き」

最近忙しい?何を設計しているの? などと聞かれて「今は建築寄りの仕事していますね」というと、私の対応範囲が生産設備メインだと思われているので大体驚かれます。 あとは配管の仕事なんかも驚かれるんですが、私はどちらかというと超現場たたき上げなのでこういう仕事も好きなんですよね。 SOLIDWORKSでは苦手だろうと言われるカテゴリーでもあるんですが、こういうのもソリッドワークス得意なんですよね。 ※画像はイメージ図用に色々変えてますので参考にしないようにお願いします (2024-06-19)

「角パイプ」

機械構造用炭素鋼鋼管(STKM):JIS G 3445

機械、自動車、自転車、家具、器具、その他の機械部品に使用する炭素鋼鋼管一般構造用炭素鋼管(STK):JIS G 3444

土木、建築、鉄塔、足場、支柱、地すべり抑止ぐい、その他の構造物に使用する炭素鋼管一般構造用角形鋼管(STKR):JIS G 3466

土木、建築その他の構造物に使用する角形鋼管私たちが普段「角パイプ」と言っているのは「STKR」です。(2024-06-17)

「成果物の影響」

基本的に成果物を納める側は成果物の影響を受けませんが、その成果物を受け取る側はその影響を受けます。 納める場合はもちろんのこと、一部外注化した部分についても厳しい目でその成果物を確認しています。 今はその成果物が上がってくるまでの時間に対してその成果物がどの程度かを見て、時間が掛かりすぎている場合は確認・交渉もするし、逆のパターンはプラスで支払うなどの対応をしています。 その時の感情は「仕事がスムーズにいくかどうか」の割合が大きいです。 去年は忙しすぎてそこを失敗していました。 今年の自分は過去の自分を捨ているので、同じ失敗はしない。 成果物で勝負してくる人と仕事をしていきたいと思います。(2024-06-15)

「外形データの提供も大切な営業だと思う」

設計をしていると、機器メーカーが提供しているCADデータを頻繁にダウンロードします。 たまにCADデータが見つからなくて問い合わせると「今から作りますので1週間ほど時間下さい」というメーカーが存在するし、3DCADデータが無いというメーカーも存在します。 殿様商売に感じるメーカーもあれば、それが当たり前だと言わんばかりのメーカーさんもいらっしゃいます。 ユーザーとして好感が持てるのはやはり外形データをストレスなく提供してくれるメーカーですよね。(2024-06-14)

「ガードポスト」

角に貼り付けるタイプのコーナーガードはよく見ますが、一味違うガード。

この環境にこれの設置が正解かわからないけれど、ガードポスト(正式名称不明)を取り付けるというアイデアは自分の引き出しにしまっておこうと思います。いつか使う日が来そうなアイデア。 (2024-06-12)

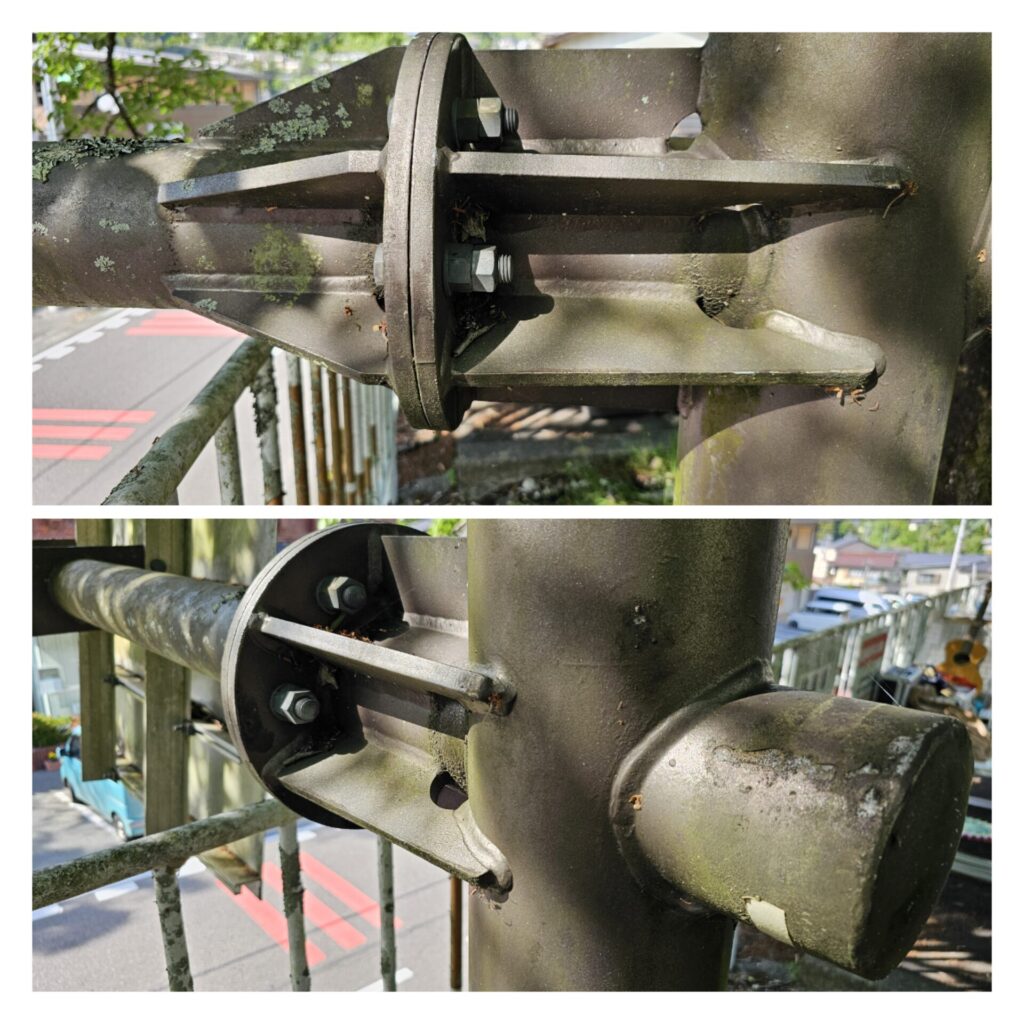

「他人の構造を見て考えること」

これは美女木ジャンクションのとある構造物。 配管設置が先だったのか、ブラケット設置が先だったのか、なぜ斜めなのか、なぜ横に板が貼ってあるのか、なぜチャンネル+アングルなのか・・・。 (2024-06-11)

「道路標識のポスト構造」

よく見る道路標識。 そのポスト(道路標識を付ける柱)の構造はこんな感じでした。

真っすぐ立って真っすぐ横に張り出すワケですけど、機械設計だと門型じゃないとめちゃ不安になりますが、この業界のプロが設計するとこういう形になるんだなぁと勉強になりますね。 ちなみにリブは16tくらいです。 (2024-06-09)

「方向転換」

このメモブログでは、使えるエクセルから限定的すぎるものまで、現在約90ものファイルがダウンロードできますが、ここ数年での時代の変化や機械要素メーカー様のWEBサービス向上があったこと、そして技術者が不足してくる中で私個人をどう差別化していくかを考えた結果、設計実務への貢献度の高い複数ファイルの無料ダウンロードをやめました。 無料期間沢山ダウンロードしてくれてありがとうございました。 今回無料配布をやめたファイルの平均ダウンロード数は3000ダウンロードです。 十分貢献できたと思います。ありがとうございました。(2024-06-05)

「3DCADの合致テクニック」

3DCADの合致のテクニック。 押さえておくべきポイントはリアルに再現されたモノの成り立ちに合わせることが第一で、第二に拡張性を持たせる、第三にチェック機能を持たせるという事ですね。 モノの成り立ちで言うと、例えば固定される場所は固定される方法(面や穴)で合致させて、動く場所は駆動する時の部分に合致させる。 これが基本です。 ただこれは部品同士の話であって、生産ラインのような墨打ってから丸ごと置くようなものの合致はその物が載る面(例えば床)と基準平面(仮想の面)です。 第二の拡張性は設計変更になる可能性のある場所に影響を及ぼさない場所を使う事、第三のチェック機能は「重要な場所が崩れたらエラーが出るように敢えて付ける」という事です。 つまり合致はサブアセンブリの使い方、モデルの作り方も含めて合致効果が後々効いてくるので合致方法はその時々で違うのが普通で、その為に沢山の合致バリエーションがあると思ってよいです。(2024-06-05)

「2024年度前期成果物(仕掛含)メモ」

- 梱包包装関連:ワンタッチカッターホルダー、液体充填機、ラベラー

- 航空機関連:カメラ検査装置(F社ロボ使用)

- 自動車関連:シリンダチャック搬送(F社ロボ使用)、搬送ライン移設改造計画設計、ワーク起こし器具、手動反転装置、AGVパレット改造等

- 住宅関連:緩衝材排出装置設計

- 工場関連:工場内中二階(9m×6m)設計

- その他沢山

全部ソリッドワークス。 いつまで経っても新規に当たるんで、製造業って世界が広いなと思いますし、やってて楽しいです本当。(2024-06-05)

「やっちゃダメなことが本当にやっちゃダメなのか」

色々調べごとをしていると設計に関連する話で「やっちゃダメなこと」を目にすることがある。 やっちゃダメにも 条件があるのでやっちゃダメって言っている理由を知ればやっても良いシチュエーションやテクニックもあるんだよなぁって思うんですよね。 色々な機械やってきた人ならわかると思うんですけど、特に構造面の設計って時の流れも加味するので、そのままで完成ならやっちゃいかんけど、一時的な構造ならやっちゃうパターンもあるんですよね。 (2024-06-03)

「発想 vs 上手さ vs レジェンド」

昨日NHKで放送された魔改造の夜。 テーマは「電動マッサージ器 25mドラッグレース」 自分は今まで知らなくて初めて拝見したんですが面白かったですね。 学生さんの発想はさすがだなって思いましたし、マブチモーターさんの機器レイアウトは役割分けてて設計が上手いな、さすがだなと感じました。 その中でスズキさんの(ある意味)ブラシにマッサージ器載せただけが時速7キロには驚きました。 レジェンドを感じましたね。 (2024-05-31)

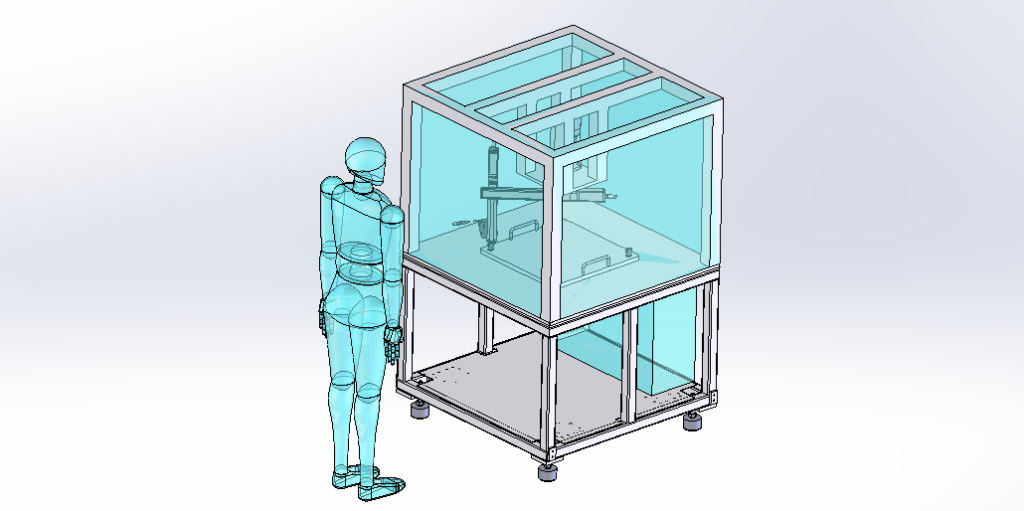

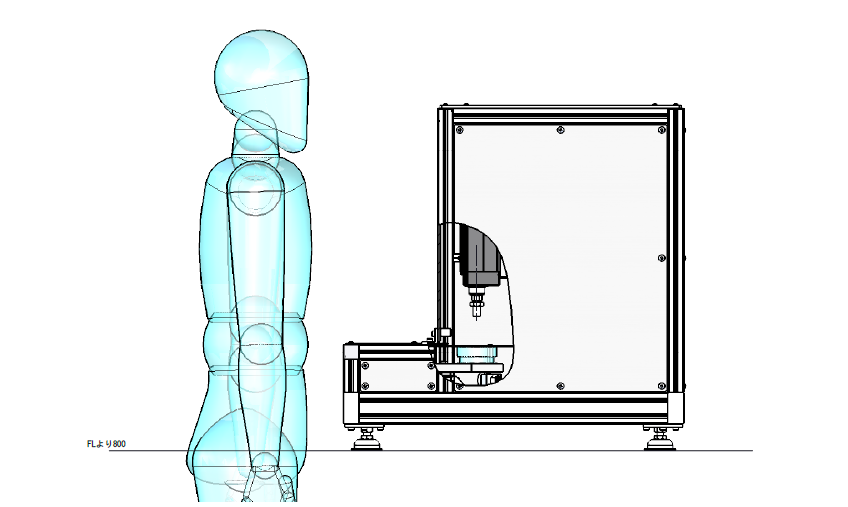

「想い → 計画 → 臨場感 → 仕事(受注)」

3DCADを使って装置の計画をする時に意識を置くのは臨場感(未来記憶)で、具体的に言うとその空間に人モデルがある場合とない場合ではそのサイズ感が見えないし、動きが見えればその場を味わうことができます。 3DCADを扱うメリットの一つは、結果が見えることで早く実現したい・やってみたいと思える環境を作ることができる部分です。 なので、0→1の場合設計者がCADを扱う責任というか役目はとても重要で、言われたこと(決定した事)しかやらないという正しい請負意識だけでは未来記憶(仕事)が作れないのです。 (2024-05-29)

「関心 → 感心 → 継続 → 信頼」

「関心」とは、心をひかれて注意を向けるという意味。

「感心」とは、すばらしさを感じて心を動かされるという意味。設計者は、先に「関心」を持たれて取引が始まり、仕事への取組み姿勢から「感心」に変わり継続されていきます。 何度かトライ&エラーを繰り返しながらも取り組む姿勢で「信頼」を得ていきます。 変わるのは相手の気持ちであって、私たちは始めから最後までずっと働く姿勢を大切にすることで景色が変わっていくという事ですよねきっと。 (2024-05-28)

「教訓=戒め=制止」

機械設計のフリーランスに限らないですが、思っていたのと違う現実を「これでもかっ」というくらい経験します。 2023年、私の辞書に「自分のチャンスは相手のリスク・相手のチャンスは自分のリスク」という言葉が刻まれました。 (2024-05-23)

「機械設計の面白さ」

機械設計の面白い所って何にしても時間が掛かるところ。 というか面白いと感じるようになったのが歴15年を超えたあたりかなと思います。 自分の考えた答えが具現化前に他人に否定されることや、具現化された後の現実に否定されることがどうしても起こるのがそれくらい。 15年を過ぎると自分の出した答えが否定されなくなったり、現実でも上手く稼働するようになってくる。 このタイミングで機械設計が面白いと思えるようになってくる。(2024-05-21)

「機械設計者の2024年問題」

建設業界では労働力の不足と物価高騰によって今倒産が増えているという話の原因を知ると、自分たち製造設備を作っている立場から見て置かれている環境がとても似ているように思う。 しかし、同じ環境でも、その機械を使うお客様の製品が国内向けなのか海外向けなのかでその状況が緩和される。 国内だけに目を向けていると最小化されていく。 ただ、建設業は働き方改革による結果的な工期延長もコストを圧迫する要因となっているので、そんな簡単ではないが一言で言えば早く済ませることで多少は緩和されると言われている。 これって労働が集約する前の工程でどれだけ工期を短くできるかが決まるわけだから、僕ら設備設計者にも同じことが言えて、後工程がスムーズにいく成果物をグダグダ言ってないでさっさと設計して納めれば良い話。 これに気づいて今こそ設計力を上げようと考えている設計者がこれから生き残っていくだろうと思う。 加えていえば設計単価という目安がこれから崩壊していくかもしれないですね。(2024-05-20)

「美観」

美観というのは快感を与えるような外面の美しい様子を意味します。 私は「設計の偏りを防ぐため」に基本的には何でも取り組んでいます。 大きく分けると生産設備と建築は見た目も中身も離れた要素が多いので生産設備設計者が建屋のデッキ作るなんてことは少ないし、やったとしても偏りが出てイマイチな外観となります。逆に言えば、デッキなどの建築よりを得意とする所が生産設備を作るとこれもまた偏りが見られるわけですが、得意を持ち寄り足りない所を補いながらユーザーの要望を具現化していくという取り組みがこれからますます人がいなくなるこの製造業には必要な考えだと思います。 (2024-05-17)

制限時間

受注する前の作業はとても大切です。 機械化を頻繁に行わないユーザーにとっては機械の発注方法もわからなくて当然。 いざ蓋を開けてみたら高額な見積りであきらめるユーザーも多いです。 例えば無料での見積りが一般的なこの業界においてエンドユーザーが機械をどれだけ欲しがっているのかを出来るだけ早く見極める必要があります。 その見極めの為の資料はその案件を持ち帰って「8h以内に終わらせる」などの制限時間を自分で設けることでその作業の効率がどんどん上がっていきます。逆に言うと制限時間を設けないと結果が出ないかもしれませんね。というか出ませんね。(2024-05-15)

適切な仕事が出来てその人の相場が決まる

機械設計は正直難しい。 同じ情報からでもAさんが100時間かけて設計した機械図面をBさんが50時間でやってしまう事もある。 その時AさんとBさんが同じ単価で作業をしていたら設計費用に大きな差が出ます。 作業時間に価格を付けるのではなく成果物に価格を付けるべきであるが、それは仕事を依頼する側の情報提供能力にも影響されるので妥当ではなく、設計単価はその設計者の固有単価で仕事を回していくべきだと思う。Bさんか掛かる時間は誰がやっても掛かる時間。Aさんが掛かる時間に相場単価を掛けた報酬は適切ではないと考えます。(2024-05-08)

経験を素通りさせてはいけない

機械設計の仕事をしていると、なんとなく流用してしまう事と、その時調べた中途半端な知識で仕事を進めざるを得ないときが多く存在する。 いちいち止まって理解を深めていたら時間は足りないし、数カ月おきに同じことを何度も繰り返すってこともありますよね。 でもそこを夜な夜な振り返ってまとめるとか、今日1時間かかったことを次回10分で答え出しできるようになれば相当設計が早くなりますよね。 それが10年も続いたら相当出来る設計者になりますよね。 (2024-05-07)

挑み続けることの強さ。

自分の中での話ですが、自分がこれからの時代を生き抜いていくために必要なのは「挑み続ける強さ」の一言に尽きると思う。 設計者が挑み続ければその先にも仕事が生まれますから。(2024-05-01)

凡事徹底。

エンドユーザーや元請けさんから提案される多くのアイデアはどれも正解だと思います。 そのアイデアをどう最短で正しい選択まで持って行くかが私たち設計者の仕事の一つですよね。

例えば、「相手ユニットが1往復する間にこっちのユニットを2往復させればよいのでは?」というアイデアが出て「いいねぇ」となっても、いざ動作チャート作ると色々見えてきて不可能だと解る。 こういった手間のかかる作業を避けて計画された機械は最後に大変なことになるので、設計者は自信もって提案できるよう凡事徹底が出来るかどうかです。 (2024-04-17)

ポンチ絵の精度=設計者の経験値。

多くの現場に足を運んでいると、見積もり前の仕様決めから提案するという仕事が増えてきていることに気づきます。 具体的にはポンチ絵をかいて実現性を把握、関係者と共有する仕事で、その後実現性の高いものは見積り作業に移るんですが、一発目のポンチ絵でその工事に掛かる後工程の労力が左右されるのでポンチ絵はものすごく難しいと思う。

「ポンチ絵で良い」という依頼に対して瞬間的に答え出しができるかどうかがポイント。 そしてそれは設計者の経験値に依存するのでものすごいリスクのある作業であるという認識も必要。 逆に言えばこの段階では報酬が発生しないことがほとんどなので、こちら側のリスクにも考慮したポンチ絵の提供が必要(2024-04-15)

設計者こそよく話せ。

自分みたいに機械設備設計のフリーランスをしていると、業種は固定されないし、エンドユーザーのカテゴリーも様々。 そして沢山の工場を見て自分の中での思想的な部分の答え合わせが出来る環境に感謝している。 ただそれは個人的な答え合わせであって、そのカテゴリーごとの一般的な考えやノウハウを基にした機構や工程に精通した元請けさんの意見が最優先。 元請けさんの考えていることが解れば総合的な設計品質も上がる。 だから会話は大切。 私みたいな口下手設計者はトレーニングするべし(2024-04-12)

熟考というより眺める時間を大切に。

機械の部品を1点減らすと「関わる人数×関わる時間×関わる回数」が浮きます。 そのたった1点が安い部品でも、あるとないとじゃ大きな差が生まれます。 最適な構造はアイデア雑巾を絞りきった後にその乾いた雑巾から出てきたりします。 思考が止まったその先に見えることも多いので、設計者は考えることをやめた後になんとなく眺める時間を取るのがとても大切なんですよね。(2024-04-05)

一言でいうと図面は必要なので3Dモデルから2Dに変換する無駄という現実逃避こそ無駄。

ある記事が目についた。 たまにこういった「3D→2Dは無駄な作業」だという方が見受けられるが、モノづくりにおいて一時的な対応と長期にわたる管理では存在させる形が違うし、各工程の作業内容で紙が良い場合もある。3Dで行える仕事と2Dの仕事は分けて考えるべきなんだけど、皆さんどう考えていますか?

自分の考えとしては「3D一貫」は結局どこかのサービスに乗っかるわけで、リスクも大きいと思うんですよね。 今はそれがトレンドでも、いずれ図面を書ける人がいなくなってきたときの日本を想像した時ゾッとするし、作図の技術は差別化の一つになると考えているので今後も図面は極めていきたいし、今当たり前のことも記事にして残していこうと思います。(2024-04-03)

提案できる設計者は絶滅危惧種。

フットワークの軽さや「これをこーしたい」とか「あんな雰囲気の機械がほしい」とかそういった依頼に「ありますよ」とか「前にやったことあるんで多分できます」って普通の会話ベースで話せるくらいの人がいいですよね。 その先の 提案できる(相手が解らない時に基本を設計できる)設計者 ってものすごく重宝されると思います。 (2024-04-01)

出来るだけ早く仕様を詰める努力をしているか。

特に生産設備(専用機)などの汎用機ではない機械の設計では仕様を以下に早く詰められるかというのが利益を出すポイントだと思います。 フリーランスを目指すなら特にここを極めておく必要があると思う。 「言われたからそのようにやる」とか 「仕様書にあるから不格好でもそのままいく」とかは姿勢としては正しいけれど少し違う。

手戻りさせてたまるか という強い気持ちで取り組めるかどうかが貢献かなと。 (2024-03-29)

設計者が加工費だけで部品を見ると(自分にとって)高いか安いかしか見れない。

部品の価格は自分か決めるわけではなく、自分の手元に来るまでの手間をいかに掛けないかが設計で大切で、自分が作るとした時に 面倒だと思った部品は全部高い ので注意が必要。 しかし、meviyを利用することで 価格が上下する要因が解るので使い方次第だけれど相当安く作れたりする。 これに慣れてくると 機能を優先するべきポイントと価格の折り合いをつけられるようなプロセスで設計が出来るようになってきますよね。 (2024-03-28)

今日はアペルザTVさんの「産業用ロボットLIVE 2024 Spring」の日ですね。 私は今回が初めての視聴になるんですが、各メーカーの最新ロボット情報や中小企業での活用など、情報を手に入れるにはとても良いと思って登録してみました。

(2024-03-27)

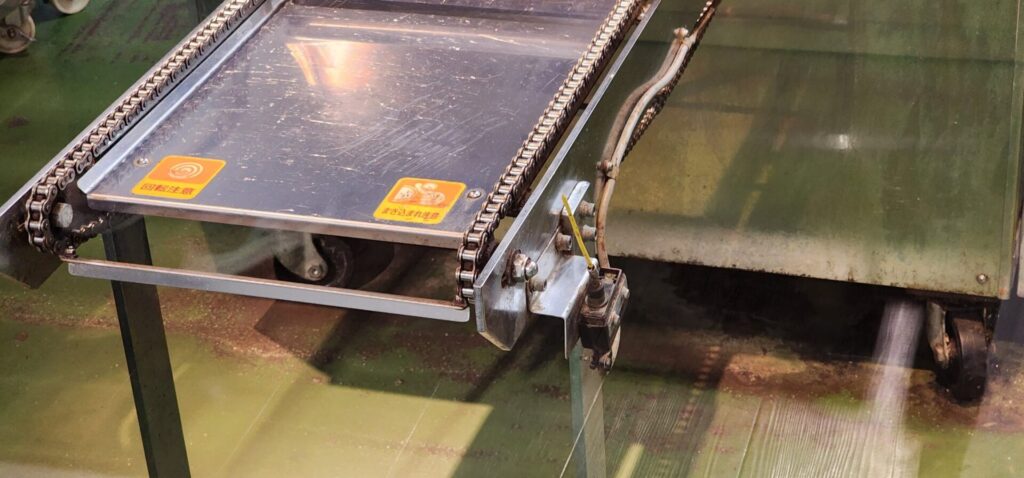

設計者は実際にその工程を経験し、機械の怖さを知るべき。

いざ自分が触ってみると チョコ停 の設計不足に加えて 機械に体をぶつけたり、機械を避けるために姿勢を無理させたり、急に動く機械に驚くことがある。 昔はそのままチェーンが出ている(出した)機械もそのまま使っていただろうし、今ですら巻き込まれる事故が起きる。 早めに更新したい会社さんも多いと思う。 せめて新しく機械を作る自分たちはそういう事が無いように 様々なことに配慮していきたい。

(2024-03-25)

目的を果たす構造の 松 竹 梅。

例えば、違う業界の 「ちょっと高くしたい場所のこういった構造」 などを見ると、 こうなった背景が気になりつつ、 最悪はこれでも良いんだよな と、どこか安心する自分が居ます。 いや、ダメですけど。 FAでこんなんしたらぶっ飛ばされます。

(2024-03-21)

設計者が書く図面は完ぺきではない。 そう思わせてくれるのはそれらの図面を具現化する製造メーカーさんたちの技術・ノウハウ・加工方法の進化です。

誰かと話すときもそう、勉強させてもらう気持ちで話を聞く、答え合わせをさせてもらう、知らないことを知らないと言えることはとてもとても大切。(2024-03-20)

フリーランスで活動するメリットの一つに 「選択肢を沢山持てるようになること」 があります。 仕事に結び付かないこともありますが、色々な工場、業界を見て 「なるほど」 とか 「そういう考えもあるのか」 とか、それら見たり聞いたりする経験が仕事に影響を与えてくれます。 設計は そのやり方ダメじゃないけど一定のラインを越えるとダメになる機構や考え方がある んですが、 その一定ラインを越えなければ コストを低く済ませたりすることができる。 そこを狙ってやるかやらないか。 提案できるかできないか。 ですよね。(2024-03-19)

2024年から2025年にかけてどんなことが起きるだろう。 一部の設計カテゴリーにおいて、今からフリーランスを目指すのは正直きついと思うし、今フリーランスもどうなるかわからない時代に突入している。 企業とフリーランスがどうタッグを組んでビジネス展開をしていくか という生き残り合戦。 でもそれが出来たらある意味で独占しやすい環境になるかもしれないですね。 (2024-03-18)

設計者は知らない事を聞き流してしまったり、聞くと恥ずかしい思いをすることがある。

聞くは一時の恥、聞かぬは一生の恥。 ということわざは大げさだけれど、時機を逸して無意味になり気がついてもいまさら取り返しがつかない 後の祭 になることを一番恐れるべき。

大切なことは 知らないことは知らなかったと言えるかどうか。 そして 心配なことを「心配だ」とエンドユーザーに言えるかどうか。 ですよね。(2024-03-15)

相手の趣味だとわかると尊重できる不思議。

設計・作図・モデリングにおいて、誰かに伝えるときの流行は 「私の趣味だけど」という言い方。 相手から言われれば なぜか尊重できるし、その意図を聞くことで自分への入り方も違う。

図面の指摘はある意味でそのやり方を否定することだから言葉選びはすごく大切。 これは魔法の言葉かもしれない。(2024-03-14)

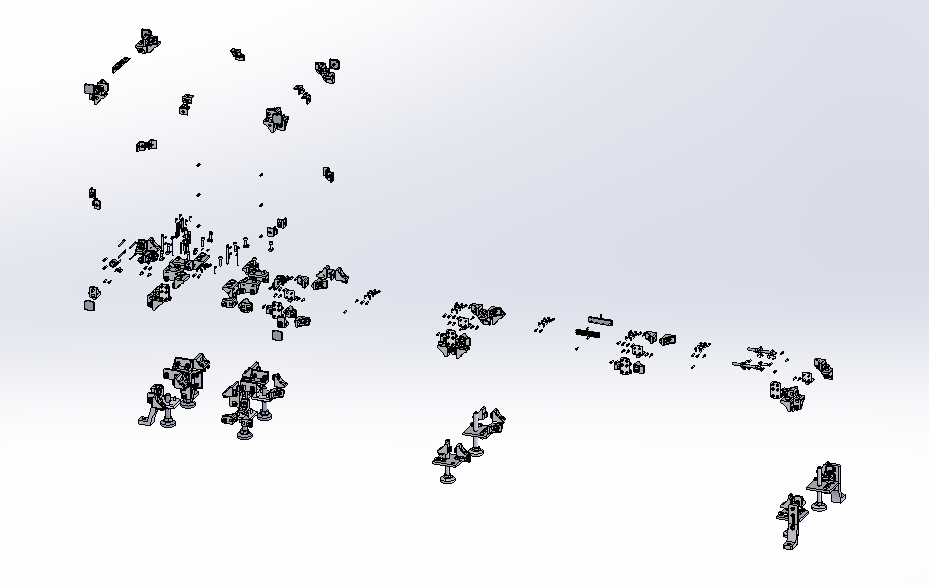

機械の組み立てはネジだらけで正直めんどい。 という組立目線でのベース意識は持っていたい。

簡単な組立品だったり、製作品がシンプルに設計出来ても締結は発生するし、アルミフレームの接続系も組立がとてもしんどい。 必要数数えるのもしんどいし、ねじにおいては長さも調べなきゃいけない。 現地でネジが足りなかったら? 在庫していないネジだったら? という ネジ一本でその日の組立が止まる可能性もあるので締結も大切にしたい所。 つまりは ちゃんと入れていくべき、カウントしていくべきだと思うけれど、その分設計時間もかかるのでちゃんと打合せが必要ですよね。(画像は営業用サンプルモデルです)

(2024-03-13)

機械設計のコツとして、その時の最適解を見つけるための4ステップ は

- ちょっと待てよと一旦立ち止まる

- なぜこうなった?と理由を繰り返す

- 他の選択肢はないか?と客観的に見る

- つまりこれが最適であると確信を得る

です。 この4ステップを繰り返す練習をすれば相当出来る設計者になりますね。(2024-03-12)

ワークを載せて測定する部分の精密設計で考慮するのは

- ガイドと測定器の分離

- ガイドと測定器の平面位置調整

- ガイドと測定器の個別交換

- 2.3の再現性を叶える固定金具

- 前後工程との高さ調整を可能に

- 測定マスターを置く治具

- これらを邪魔しないセンサー

が、最低必要ですね。(2024-03-11)

設計者の不足があったとしても、補填する外注が「色々な意味で似合っていなければ意味がない。」

今年は昨年度と違う環境を目指して毎日模索・営業に取り組んでいます。 が、まだまだ足りないので設計者・作図者不足の企業様がいらっしゃいましたらは課題等是非お話聞かせてください。

外注設計者を扱う事によっておこる問題等の経験も踏まえて、お互いにメリットを得られる新しい環境を作りましょう。(2024-03-08)

作業をする前は契約を結ぶ。 作業前の見積もりはちゃんと出す。 注文書はしっかり出してもらう。 後出しじゃんけんだけはお互いに避けるべき。 すごく重要。 (2024-03-07)

仕事を社内で回していくにも、外部委託するにも 情報の共有方法が確立しているか否か というのはとても重要だと思うんですが、色々見て回ると 図面の検索・図面内のキーワード検索 などで効率化を図る というのが利益を生み出すために最低限必要な気がしています。 ただ、どんなサービスが良いのかわからないんですが CADDi DRAWER さんのように 事例がすぐ見つかると選ぶ側も選びやすい ですよね。 各見出し見ているだけでも少し興奮します。 図面の画像やキーワードで検索できるそうです。 (2024-03-06)

本当の設計はCAD使わないとか、CADはCADオペに任せとけばいい見たいな人がいますが、設計者こそCADを使う必要があると私は思っています。 そもそも脳内でサイズ感をミリ単位で調整できないし、表裏、隣接との関係も含めて設計、システムなどの設計を実現するのも設計なので。 設計者はCAD触ってなんぼですきっと。 (2024-03-05)

かつてモノを作れば売れた時代があって、今は付加価値(個人にとって必要なもの)に変化して、少子高齢化、ますます落ち込んでいく中で現実とのGAPを感じざるを得ない高株価の違和感を横目で見つつ、自分に出来ることを模索し取り組んでいかなければならない。 これからもフリーランスが活躍できる場所は増えると思うがフリーランスにもやり方がある。 色々なお客さんを見てきて、色々経験してようやく「自分にとってはこういうやり方が良いんだろうなぁ」と、今更見えてきた感じです。 (2024-03-05)

ものづくり白書に「技能は、人に内在する、暗黙知を主体とする能力であり、その人を離れては存在しえず、実際の体験等を通じて人から人へと継承される。」とあるそうですが、

私は確信を得ています。

効率ばっかり考えて先人の技能をマニュアル化して「継承したと勘違いした事が最大のミス」だったと。 (2024-03-01)

設計者が実際に組立をすると良い理由の一つ は 「え、何これ?」 という 想定外の事態を体験する事で、次に予防策を図面で講じられるようになるから だと思います。

特に幾何公差の必要性を知るには組立は効果的で、位置は合っていても穴姿勢が悪くて組めないとかあります。 それを繰り返して成長すると思うんですが、 設計者が現場に行くとだいたい気まずいので避ける傾向にありますが、それをあえてする事が設計力を上げるのに効果的 だと思います。(2024-02-29)

自分にとってはFA装置設計が一番楽しいし、やりがいを感じます。 ちんたら悩んでる時間無いし、パッパと答え(最適な設計)を出す経験やノウハウが必要になる。 一流だからこそ出来る仕事 だと思うし、この業界の設計者、電気、ソフト、組立、調達。 全体的に猛者が多い と思います。 自分は 必要な時に召喚される使い勝手の良い設計者を目指して頑張っていく 次第です。(2024-02-28)

とても大切な事なのでメモをします。 機械設計者は加工を知るべきだ と言われますが、それでは足りなくて 機械設計者は検査も知るべきです。

機械を作るのに必要な公差を自分ならどう測るかがわからない部品は出図してはダメ だと私は思っています。 加工屋さんから突き返される理由 に、そもそも実現できない形状と、 その公差が保証できない などがあります。

公差が保証できないというのは 公差幅が狭すぎる(高精度すぎる) や 測定のしようがない(マシン精度に依存させるしかない) などがありますが、 ここで大切なのは 加工精度は加工技術者にお願いしやすい項目に対して、測定しようがないのは どうしようもない です。

私たち設計者は出図先に対して 迷惑を掛けない図面を出図する必要があります。 やってみなきゃわからないことを見積もりが出てるから大丈夫だ と、気楽に考えてはいけません、加工屋さんはほとんど無料で見積もりをしてるんです。

しょうもない図面を出すのは失礼なので、加工を知る、検査も知る、そして自分が書く図面の公差の測定方法まで考え抜くべき です。 最近では 図面レス という便利なサービスもありますが、これは事前に弾いてくれますよね。 そんな機能を使い果たすのは良いですが、図面レスから図面化が必要になったときに 図面を書けない人が目立ってきています。

図面レスサービスで作れない部品はそもそもだめな部品という人もいますけど、設計してたら 攻めなきゃいけないシチュエーションも出てくるんです。 そんな時、図面を描くという作業は必要になって、その攻めた部品を完成させる作図テクニックも必要なんですよ。 だから本物の設計者目指すなら基本は絶対に忘れちゃだめ、図面書けなきゃだめ というのが私の考えです。 (2024-02-27)

計算エクセルとか自分のノウハウじゃないの? そう聞かれて私は 「それは確かにそうかもしれぬ」 と思うわけですが、一つ言えるのは基礎となるものに時間を費やしていては面白くないというか、そういう 基本計算のミスって全員を苦しめる わけなので、関わる全員が作る事を楽しいと思えるためには面倒な作業に時間はかけてほしくないし、自分自身かけたくないと思っています。

例えば 機械の動作タイミング とかって初期の設計がすごく重要ですがひな形ってなかなか手に入らないです。 「これはとても重要だ」と気づいて夜な夜な作成して公開。実際に自分で使い、現場でのノウハウを学んだらそれを入れてリライトファイル上げ直しています。 きっとこの記事読むまでに 各動作に隙間を持たせることの重要性を知らなかった人もきっといるはず。 使えるかどうかは別として、これは自分の設計用なので 今のダウンロード数4082回を見たときに 多少は使えるものになっている(基本的な考えは合っている)と自身の答え合わせもさせて頂いていて、訪問者の皆様には感謝しています。 (2024-02-26)

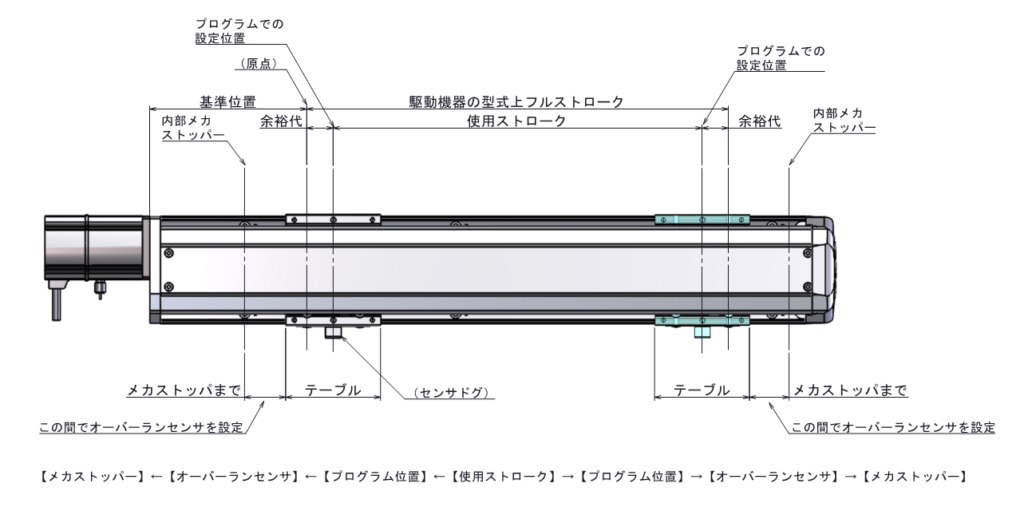

アクチュエータを使う場合、アクチュエータ自体が動ける量に対して機械内部での干渉を避ける別置きのストッパー、そしてそれがオーバーラン状態にある検知など、駆動を付けるだけで終わらないのが設計 です。

この位置関係の考え方を記事にしている ので 私のように「どうすれば良かったっけ?」と毎回悩む方 は是非参考にしてみてください。(2024-02-23)

複雑な構造の場合、部品同士の干渉は解りやすいけど ネジの干渉は本当に盲点となる事が多い ですよね。

2DCADの時はねじは側面だけ入れていましたが、3DCADを使い始めてからは基本的に殆ど入れています。 ただ、設計カテゴリーで色々考え方があるので、最近はその時間すらコストに影響することを考慮し、基本的に確認してからねじは入れるようにしています。(2024-02-21)

機械設計のコツに 兼ねる設計はせずに機能を分けて構成する というのがあります。 例えば 載せて回す を兼ねられる一体の機器は売っているけど 載せて回るだけの構造 + それを回す構造 に意図的に分けること です。 この構造により 何か起きた時に交換コストを安く済ませたり、組立時の調整が容易になります。

(これは誰かが考えた 沖縄県「残波岬灯台」のライト回転部の機構 です)

設計者があまり気にしないであろうロッド式エアシリンダの取り付けですが、組立の時の締め付けによって本体がグルグル回りやすいので工具傷がつきやすいです。 美観を気にする場所は回り止めも意識して設計すると良いですね。(ナット締め付けで傷がついてしまいました・・・)

あと、こういったナットの締め付けは スパナタイプのトルクレンチ 使ったりするんですかね(2024-02-20)

2/12は少し遅れましたが厄除け祈願に 豊川稲荷(愛知県) 行ってきました。 今年一年、最高のお仕事が出来よう他の祈願も一緒にお願いしてきたので素晴らしい一年になるでしょう。

そして、豊川稲荷の前にある 宝珠まんじゅうの喜楽 さんの店先では まんじゅう包装マシン が稼働していました。 どんな機構になっているかとても興味深い機械でした。 そこで少し思ったのが カムやリンクって電装系が少なくて済むので、設備に出来るだけお金を掛けたくないユーザーによって期待される技術かもしれません。 アクチュエータが 居ます(ON) 到着しました(ON) ワークはここにいますか?(確認) とかより、Aがここまで来ていたらBも絶対ここまで来ている機構というのは解りやすい。

(2024-02-13)

ミスミさんの meviy というサービスを利用している設計者さんも多いかと思うんですが、部品価格を決める上で、 精度うんぬんより前の基礎知識 として

- 材質及びサイズで価格のレンジが決まる という認識を持ち、無駄にデカい部品を避け、削り量を少なくすることを意識する

- 納期は急げば急ぐほど高いので納期は余裕を見る

- 数量が増えれば安くなる

まずは ここに意識を置くだけでものが安く手に入る可能性が上がる ので、設計者が製造価格に貢献できる部分の一つなので meviy の自動見積り機能を試してみてはいかがでしょうか。 ※但し、担当者見積りは無駄にやってしまうとご迷惑をかけるので担当者見積りは簡単な気持ちでしてはいけません。(2024-02-08)

人手不足対応にロボット(機械)の導入はコストが掛かるので自動化に慣れていない企業様にとってはかなりハードルが高いと思います。 特に多品種対応は人間が一番融通が利くし、機械が生産の足を引っ張ることでコストメリットを感じにくかったり、リスクを大きく感じます。

しかし、キューピーさんと安川電機さんの共同開発「蓋閉めロボット」がとても良い例だと思います。 「作業熟練者と同等の毎時1300パックの作業スピードと動作の正確性および確実性を再現」については、現場熟練者と安川技術者のまさに共同開発だったんだと思います。(見てみたい機械です)

これからの時代、一定の汎用性の高い機械より、どれだけ自分達用に特化させたマシンで部分的に人材不足を補っていくかがとても重要ですよね。 自分も一方的な提案ではなく、依頼者の状況をよく観察・対話をしてよい機械作りしていこうと思います。(2024-02-06)

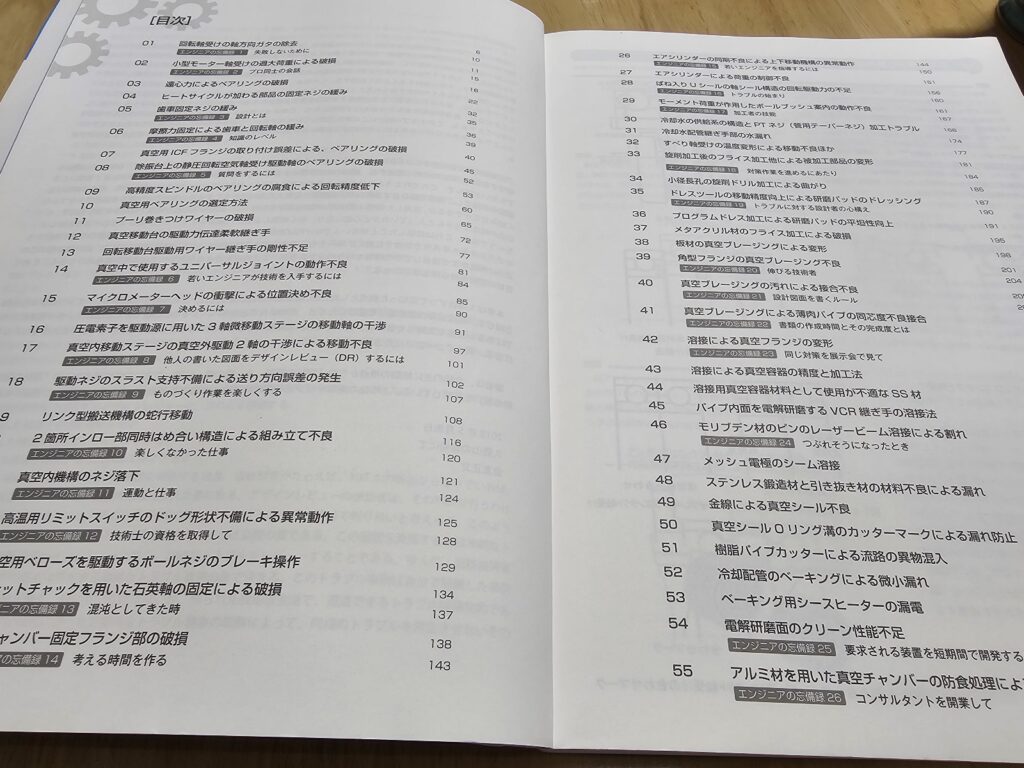

最近は金友正文さん(技術士)の「機械のトラブルシューティング」という本を空いた時間で読んでいます。 内容は マニアックなネタ55選ですが、補足で原理・原則・参考の説明があるから勉強になりますね。

技術士という資格は、沢山の企業と関わり、幅広い分野の問題解決に取り組める資格ですよね。(2024-02-05)

FANUCさんのRobot CRXシリーズは、各メーカーがグリッパ・カメラ・架台等の周辺機器 を出していて、見ていても楽しいし可能性を感じますよね。

実際に設計で扱うこともあるんですが、設計でも扱いやすいなぁと思います。(2024-01-30)

THKさんの 次世代リニア搬送システム。 この分野では ヤマハさんの リニアコンベアモジュール が有名だと思うんですが、ガイドメーカーさんのリニア搬送もモノが良さそうですよね。

自分は実機しか見たことがないけど、すごい商品なので個人的に注目しています。(2024-01-24)

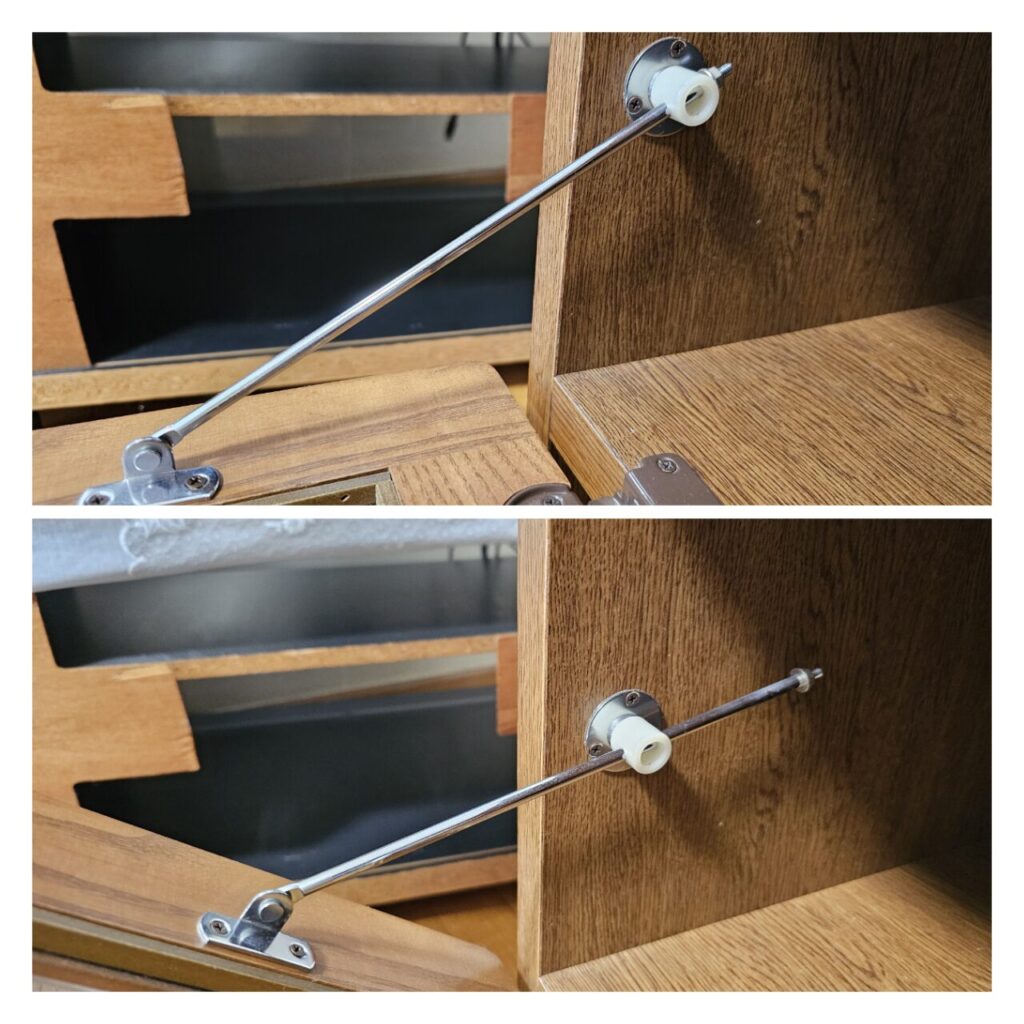

週末の家具移動で見つけた 扉ストッパー 。 基本的に機能を分ける設計が不具合対応にも良いわけですが、これは真逆の考えで大成功しているパターンです。

重要ヶ所の固定とガタと滑りを上手くを利用し、更にストッパーと位置調整まで兼ねている。 ちなみに、ヒンジは隙間などクリアランスを丁寧に作られていました。 大枠の役割はちゃんと分けてありました。(2024-01-22)

2020年辺りから素人の自分でも意識していた 「機械設計の仕事とAI」について、「この先どうしていくか」みたいな部分で意識していきたいことがあった ので、昔書いた 「機械設計の仕事は無くならないと思います。AIに仕事を奪われることもない」 という記事を 「機械設計はAIへの全面的な置き換えよりも人間設計者の「AI活用が一般的」になるという話」 にリライトしました。 (2024-01-20)

話はあるけどやってくれる会社がいない とか どんな装置を希望しているか読み取れず見積もりが出せないとか 私の周りではよく聞く話でもあるし、競争の具合が変わってきている現状を見たときに、人材不足や各会社の得意を活かす方法やその答えはほぼ出ていているように思う。 色々設計してきたり、見てきた自分にとって自分の他人より長けているであろう部分は 計画の速さと勘所を事前に察知し事前に織り込めるする能力だと思う。

例えば こういう構想が頭の中にあったとして、ものにより最短1日、比較的大規模でも1週間あれば製作メーカーさんが雰囲気や価格のイメージが付くものが出来ると思う。 例えばこれは3時間掛かっていないが、でもこの時点で頭の中にあったイメージは実現が難しいという事も理解できる。 これらを見ながら調整すれば1週間もあればメカの基本設計はほぼ完成してしまうだろう。 これからは全員にとってリアリティを感じるスピードにも今後注力していくので 受注に向けたその1週間程度のコストをお支払い出来るお客様はご連絡ください。(2024-01-19)

今年は 設計の質を最優先するためキャパを押さえて対応していく目標 があるのですが、様々チャレンジしてきた経験と設計に向き合う気持ちだけは誰にも負けたくないと思っているので、断る理由が無くてすぐにキャパ越えてしまうんですよね。 でもこれが一番良いやり方で、機械設計のフリーランスは お客様の発注を待つというより作業入れてくださる方最優先してどんどん回していく方法を取っていくべきだ と昨年学んだので、作業も営業も勉強も発信も止めてはいけないと思っています。(2024-01-18)

THKさんの NEWアクチュエータ(というか直動システム?) 展示会で見たんですが THKさんのサイト であとで調べようとしても見つかりませんでした。

これは一体何だったんだろう・・・。 ベルト駆動で、ガイドがLMガイド+車輪。 これを見た時「すごいのが出たんだ・・・」と思っていましたが。幻か・・・(2024-01-17)

市販では売っていない半自動の小形電動プレス機。 製造業において既製品のプレスでは自分たちの使い方になかなか合わなくて完全オリジナルでは高価になってしまう方のために 一部カスタムが可能な小型電動プレスを販売 することにしました。 自分にとってこの半カスタムによるオリジナルの装置は社会貢献度が高いんじゃないかと考えています。

ハンドプレスの自動化をご検討中の方はぜひご確認ください。(2024-01-16)

IAIさんが展示していた 紙箱の組立装置。 この装置の面白い所は 組立が出来るようにクセを付けをしている所と 簡素で良い所は板金使ったり簡素なガイド使ったりメリハリのある所、そして個々の組み合わせでロボットハンドが出来ている点ですね。

個人的には「これだけ組み合わせ出来るなら多軸ロボット要らないのか・・・・」という気持ちで見ていました。この白い回転軸のあるユニットは WU-S(M) かな?(2024-01-12)

1/8は 浅草神社に行ってきました。 そこで見つけた「やげん堀 七味唐辛子本舗」さんの店先にある機械がすごく良かったので動画を載せておきます。

この機械の面白い所は、駆動される対象を増やしたり減らしたり出来る事が基本構造として見て取れます。 この構成はカムですが、この設計は 仕事(各箇所の役割)がちゃんと分かれているのが素晴らしい と思いました。(2024-01-09)

2024年を迎え、今年は 昨年の反省と経験をいかして丁寧な一年 にしていきたいと思っています。 また、今年は案件があれば 省力化・自動化が叶う小さな装置作りにもチャレンジしていきたいと考えています ので、既製品が売っていない や オリジナルを作ってみたい という企業様がいらっしゃいましたら是非お声がけください。 (2024-01-04)