今日は、サイクルタイムの計算・検討に利用できる「機械のタクト・タイミング・タイムチャート図の作成」についてのメモです。

機械の製造で タクト・タイミングチャート・タイムチャート というキーワードを耳にしますが、 生産の要求タクトはお客様からの情報がベースにあり、そのタクトに間に合わせるため、メカ設計・ソフト設計側が設定・作成するものがタイミング・タイムチャート(動作チャート) になります。

ここをサボると、予定していた生産タクトに間に合わない機械を作ってしまいます。 例に挙げると スカラロボット や 単軸ロボット のような カタログ上移動速度が速い機器に多くの仕事をさせているとこのような事態が起きてしまいます。

装置の生産タクトが5秒ある場合、予定していた生産タクトに間に合わない機械を作ってしまう方のほとんどが、機械を構成する各ユニットの動作全てに5秒の猶予があると勘違いしていることから起きる場合がほとんどです。 ロボット自体は早く動けるのに、動いてよい「タイミング」を把握できていないから、実際に設備を作ったら待ち状態が発生して その5秒のタクトをオーバーしてしまうのです。

エアシリンダ、ロボシリンダ、スカラロボット。 これらは機械です。 機械は何かの合図がないと動かすのは危険なので、人のように「そろそろ動き始めるかな」という動作開始を基本的にはさせません。

そのユニット内でも「Aが動き出して、完全に避けてからじゃないとロボットは動けない」ということです。 ですからその5秒の中に収まるように

- 作業スピードとパワーのある機器を詰め込んだ機械にするのか

- 各ユニットがその5秒をできる限り長く使えるように工程分割をした機械にするのか

これらが、メカ設計のやるべき設計であり、それらを計画するのが動作チャートになります。 機械のタクト・工程などの計算において、勝手に計算してくれるようなソフトは基本的に存在しません。

その為、このタクト計算のやり方や表示方法は書く設計者それぞれなのが現実です。 この記事では初心者に向けて出来るだけ丁寧に説明しています。

機械のタクト・タイミング・タイムチャート

動作チャートを作るタイミング

「動作チャートの計画をいつするのか」というのは特に決まりが無いですが、私の場合、ざっくりチャートを作って、そこからレイアウトを含めながら動作チャートを作成することが多いです。

この部分はCADを利用しないので設計担当者でなくても計画できる範囲ですね。

また、それらは詳細設計が9割くらい確定するまでちょくちょく見直しを掛けたりします。

簡単なタクト・タイミング・タイムチャート図

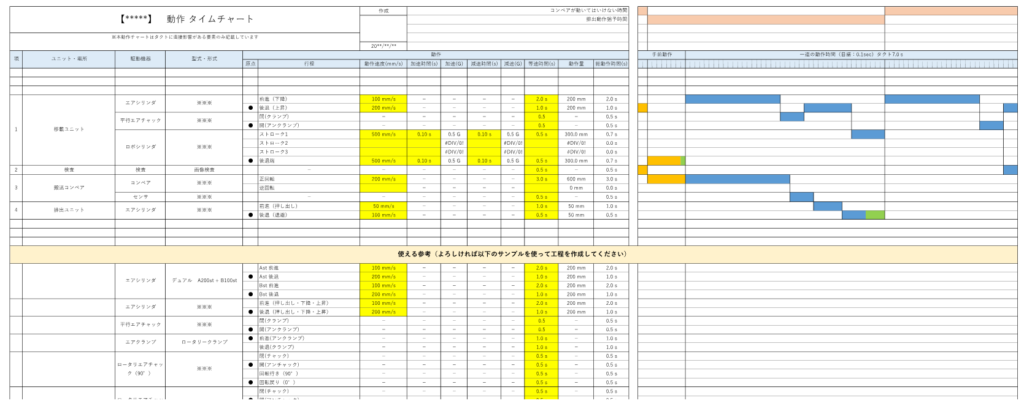

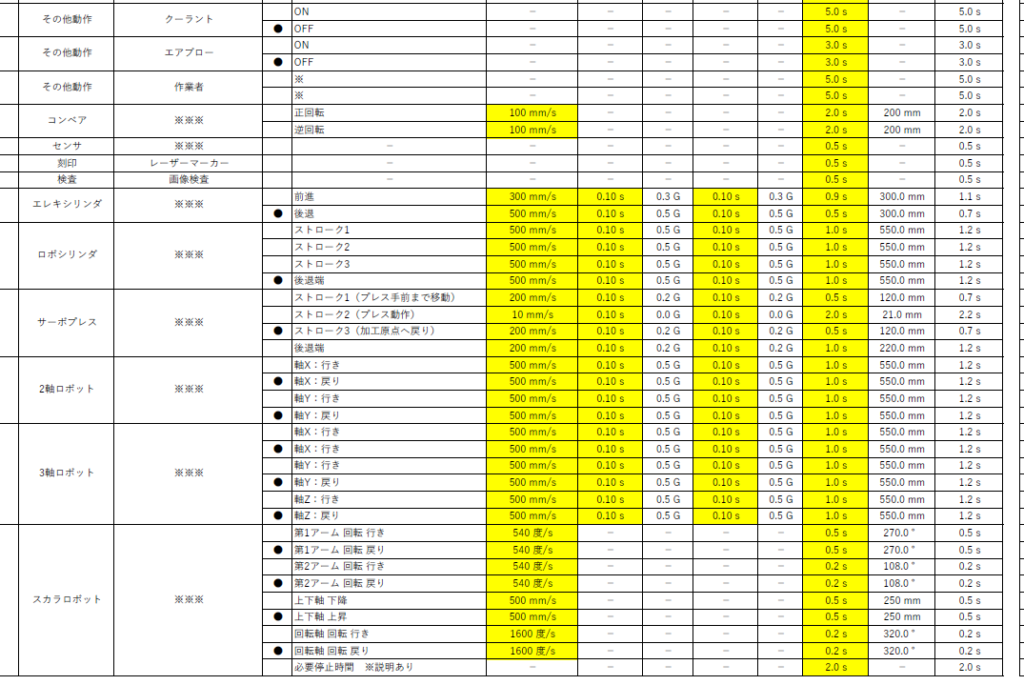

以下に、私が利用している簡易的な動作チャートイメージ図を貼っておきます。 このように、各機器における固有の動作別に分けて設計しています。(事前に準備しておくと設計が早くなります)

また、見てわかる通り設計中のDRにおいてもどこにセンサーを置くか、ソフトの設計者に対しても動きのイメージを持ってもらうなど、後工程でも活躍します。 口頭で能力を伝える設計者が多い中、こういった根拠をもって見える形で工程を設計していくことはとてもとても重要です。

動作・タイミング・タイムチャート図が必要になる場所

上記のような動作チャートを、 モデルを書き始める前(設計初期)に設定し、モデル化を進めながら見直しを掛けていきます。 なぜ先にチャートによる検討をするか。 理由は一つ

- 良い機械を無駄なく作るため

です。 初期の検討が不足していて、機器の能力が足りなかったりしてやり直す方も多いと思います。 そんなロスを無くすためにはこのタイムチャートは必須です。

ただ、 すぐに動作チャートは確定できません。

その理由は、そのエリア・スペースに入れられる機器にサイズ的な制限があったりするため、動作チャートが出来たから設備が成り立つというものでもないんです。 計画したタイミングや動作にはどれくらいの能力(移動速度、移動するモノの重さ・吸引・釈放時間など)が必要なのかを把握することも大切で、それらの計画をした上で機器の詳細選定をする流れです。

具体的なチャート作成のタイミングと審査のタイミング

流れを具体的にメモしておきます。

- 設備の生産タクトを把握する(仕様書に記載が無ければ確認が必要)

- 各工程で何をするのか項目を把握(圧入・検査・反転など)

- 各工程をどのように駆動・搬送するかざっくり決める

- 各工程における機器の動作を決め、チャートに落とし込む ※ここで動作に余裕がある計画をする

- 設備の生産タクトに、無理なく間に合うチャートを作る(間に合わないものは工程分割などを行う)

- CADにてレイアウトの設計を行う(そのイメージが実現可能か確認する)

- チャートと照らし合わせながら動作可能な能力を持つ機器を詳細選定する

- レイアウトにスペース等無理がある場合は 4~7 を繰り返す

- 詳細設計前に、レイアウトや動作タイミングに無理がないか最終確認する

このようになります。

項目4についての補足

「各工程における機器の動作を決め、チャートに落とし込む」部分では、

- 動作速度

- 動作時間

- 動作量

などの項目は最低限必要な項目です。 エアシリンダのような単純駆動機器はこれでよいと思いますが、モーターなどの加減速までを決められる機器を扱う場合は、以下2つも検討内容に含めると良いです。

- 加速度(減速度)

- 等速時間

大切なのは、 あいまいな速度などで検討した動作チャートでは適切な機器選定ができませんので「仮でもよい」ので狙った値でしっかりと決めていきましょう。機器ごとに動作できる速度が違いますのでそれらの把握も必要です。

先ほどの「動作チャート」のエクセルでは、エアシリンダから始まり、ロボシリンダなどコピペして使える項目を用意し、モーターの場合は到達速度、エアシリンダでは平均速度で動作距離が計算するようにしています。 また、中ではコメントで説明を記載しています。

私の場合は基本的に、設計初期は無理のない計画をしています。 こういったタイミングチャート作成のポイントはアクロバティックな動作を避けるようにするのと、 各動作前に0.2〜0.5s程度の余裕をつけて動作を検討することで、最終的なシワ寄せに対応できたり、余裕をつけられない状況の場合は、工程分割の必要性が見えてきます

その余裕0.2〜0.5sはセンシングの時間とみて良いでしょう。

エクセルファイルについて

上記のエクセルは、無料期間中多くの方にご利用頂きました。 始めから作るには少し大変な計算書ですので、このファイルは現在 ダウンロード販売 にしております。 必要な方は是非ご購入頂き、素晴らしい機械を設計していただければと思います。

最後に補足(余談)

もし、お客様の要求タクトに間に合わない場合は、工程を分割する事や、並列作業、多数個取りにすることで生産タクトに間に合う事があります。 そのアイデアは経験から来るものが多いのですが、個人的に活用しているのが TRIZ です。

別記事ではありますが「問題・矛盾解決が出来るTRIZ(トゥリーズ)の手法40の発明原理」という記事も上げています。これは知識データベースの中の「技術的矛盾」を解決するための定石集なので、困ったときに使いこなせると良いです。

今回のタクト・動作チャートで無理のある(実現が難しい工程)がある場合、これで解決の糸口を見つけることが出来ると思います。

以上です。