ここでは「防爆設計の基礎知識」をメモしています。 これから防爆設計を学ぶ方に向けた入口となる基礎知識をまとめています。 是非参考にしてみてください。

防爆設計

①防爆設計の基礎知識

機械設計において 防爆仕様を満たすには、爆発のリスクを軽減するための設計が必要で、特に可燃性ガスや粉じんが存在する環境では、電気機器や機械部品が点火源にならないように配慮する必要があります。

①-1 爆発が発生する3要素

- 可燃性物質(燃料): 可燃性ガス、蒸気、粉じん

- 酸素(助燃性物質):空気中の酸素

- 点火源:火花、高温表面、静電気など

防爆設計では、点火源を中心とする対策が必要となる。

①-2 防爆に関する規格・基準

防爆仕様は各国で規格が定められていて、それらに準じた設計が必要になります。

- 日本の規格、JIS C 60079:TIIS(労働検)、JIS C 60079

- 国際規格:IEC 60079(IECEx)

- 欧州規格:ATEX(EN 60079)

- 米国規格:NEC 500/505(NFPA、UL)

①-3 防爆に関する法令

防爆に関する法令は以下の通り。

- 労働安全衛生法:第42条、第44条

- 労働安全衛生規則:第280条

- 消防法に基づく政令:第9条第1項第17号

- 電気設備の技術基準の解釈:第176条

①-4危険場所の分類(区分)

危険箇所の分類は以下の通り。

- 特別危険箇所(0種場所、Zone0):爆発性雰囲気が「連続・長時間・頻繁」に存在する場所

- 第一類危険箇所(1種場所、Zone1):爆発性雰囲気をしばしば生成するおそれがある場所

- 第二類危険箇所(2種場所、Zone2):爆発性雰囲気を生成するおそれが少ないもしくは短時間の場所

【補足】

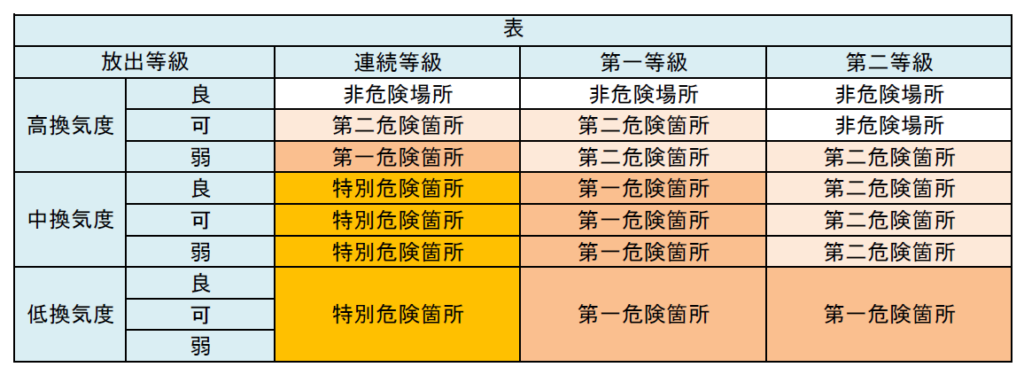

危険場所の範囲及び分類を決定する要素として、放出源の等級、換気度、換気の有効度等が用いられるんですが、危険場所の分類は、可燃性物質の特性や爆発に至る過程、使用機器に関する知識をもつ者が関係技術者と協議して決定するとなっています。

①-5 放出源の等級と換気度・有効度

爆発性雰囲気が生成する頻度と漏洩などの可能性に応じて、放出源には以下の分類があります。

- 連続等級放出源:可燃性物質を連続的に放出、長時間の放出、高頻度放出される放出源

- 第一等級放出源:可燃性物質を定期的に放出することが予測される放出源

- 第二等級放出源:可燃性物質を放出することが予測されず、放出しても低頻度・短時間の放出源

また、これら放出源に対する換気の度合いを示す分類が以下の通り。

- 高換気度:可燃性ガスの濃度を瞬時に低下させ、爆発下限界未満に抑えることができる換気能力。

- 中換気度:可燃性ガスの放出が継続する場合に、その濃度の上昇抑制もしくは低減することができる換気能力。

- 低換気度:可燃性ガスの放出が継続する場合に、その濃度の上昇抑制もしくは低減することができない換気能力。

※爆発下限界未満とは、可燃性ガスと空気や酸素の混合濃度が爆発下限界よりも低い状態を指します。

以下は有効度

- 良:連続した換気が行われている。(換気装置の故障時は予備の換気装置にて対処が必要など)

- 可:短時間の換気の停止は許容される場合。

- 弱:長時間にわたる換気の停止がない場合。

これらをまとめて以下のようになるわけですが、 これで危険箇所を決定していきます。

②防爆構造

防爆設計には大きく分けて以下の手法があり、「危険場所の種類」により適用可能な防爆構造がそれぞれ定められています。

②-1 耐圧防爆構造

全閉構造において内部爆発が起こった場合に、容器がその圧力に耐え、外部の爆発性ガスに引火するおそれのない構造

適用例としてはモーター、スイッチ、照明など、具体的には

・強固な金属製の筐体(アルミ、鋳鉄、ステンレス)

・接合部に適切なクリアランスを設計(火炎通過防止)

・内部爆発圧力に耐えられる構造設計(試験:耐圧1.5倍など)

②-2 油入防爆構造

電気火花が発生する部分を油中に収め、油面上に存在する爆発性ガスに引火するおそれがない構造

②-3 内圧防爆構造

容器内部に保護気体(清浄な空気または不活性ガス)などを圧入して内圧を保持することによって爆発性ガスの侵入を防止する構造。 適用例としては制御盤、分析機器などで、正圧を維持するためのエアパージシステムや圧力低下時アラーム機能などがあげられる。

②-4 安全増防爆構造

電気火花または高温発生を防止するよう、構造上及び温度上昇について特に安全度を増加した構造

適用例としてセンサー、計測機器、通信機器など、具体的には

- 回路電圧・電流の制限(24V以下、通常12V以下)

- 電流制限抵抗の使用

- ツェナーバリアやアイソレーションバリアの適用

などが挙げられる。

※ツェナーバリアは、ツェナーダイオードの働きを利用して過大電流の流入を防ぐ装置

※アイソレーションバリア絶縁分離やバリアのことで、電気的な接続を防止・分離するもの

また、端子箱、接続箱などは端子の周囲を広げる(絶縁強化)、発熱の少ない部品を使用するなどの対策があり、機械設計で多用する防爆仕様のモーターはモーター内部の巻線が発熱しないように、耐熱クラスF(155℃)以上の絶縁材料を使用や巻線の層間絶縁を強化、コイル温度管理(異常加熱時シャットダウンを埋め込み)

冷却フィンや換気ダクトを追加、さらには軸受に封入グリスを使用し、スパーク発生を防ぐなどの対応が取られている。

②-5 本質安全防爆構造

電気火花または高温発生により爆発性ガスに点火しないことが公的機関において確認された構造

②-6 非点火防爆構造

異常状態において、周囲の可燃性物質を発火させる能力のない電気機器に適用する防爆構造

②-7 樹脂充填防爆構造

周囲の可燃性物質を発火させることができる部分が、発火源とならないよう樹脂の中に囲い込んだ防爆構造。 樹脂やゲルで電気部品を完全に封止し、可燃性ガスと接触しないようにする。 適用例としては電子基板、センサーなどで、エポキシ樹脂やシリコンで完全封止するなど。

ポイントは封止材の選定と封止時の気泡除去と後の熱膨張考慮(応力集中による破壊を考慮)すること。 エポキシ樹脂は高耐熱・高絶縁、シリコン樹脂は柔軟性があり、温度変化に強い特徴がある。

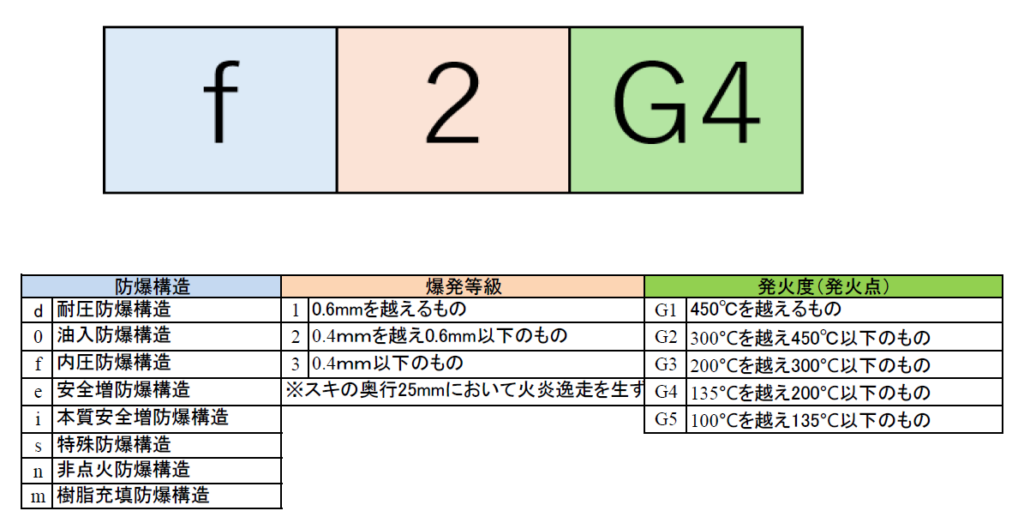

防爆記号について

防爆記号とは機器(製品)の防爆構造及び、その製品を使用することができる可燃性雰囲気(性能)を表す記号となります。

まとめ

機械設計で防爆設計を行う場合、防爆対応の機器を使う場合や、通常製品で外部を防爆にして点火源を排除するなど、いくつかの選択肢が出てきます。

使用環境に応じた防爆方式(本質安全、防爆構造など)を適切に選択することは難しいと個人的に思っているんですが、記事にも書いたように 危険場所の分類や可燃性物質の特性や爆発に至る過程、使用機器に関する知識をもつ人が関係技術者と協議して決定する 事がとても大切だと思います。(最終的には法令規格準拠・認証機関への相談などが必要となってくるかと思います)

以上です。