今日は「保持用の電磁ブレーキなのに磨耗粉がすごい原因」についてのメモです。

私は過去に、サーボモーターや一般モーターの電磁ブレーキの設計をしていたことがあります。 当時、 保持用の電磁ブレーキなのに磨耗粉がすごい という話を聞いた事があります。

先日も、ある方との会話でこの内容に触れた事があったのですが、もしかすると電磁ブレーキの長期利用(モーターの長期利用)による不具合が今後増えてくるかもしれない、もしくは定期的に起きているかも? と、少しだけ思ったので 今日は「保持用の電磁ブレーキなのに磨耗粉がすごい原因」メモしておきます。 特にZ軸(垂直)に長期利用しているモーターがありましたら参考にしてください。

保持用の電磁ブレーキなのに磨耗粉がすごい原因

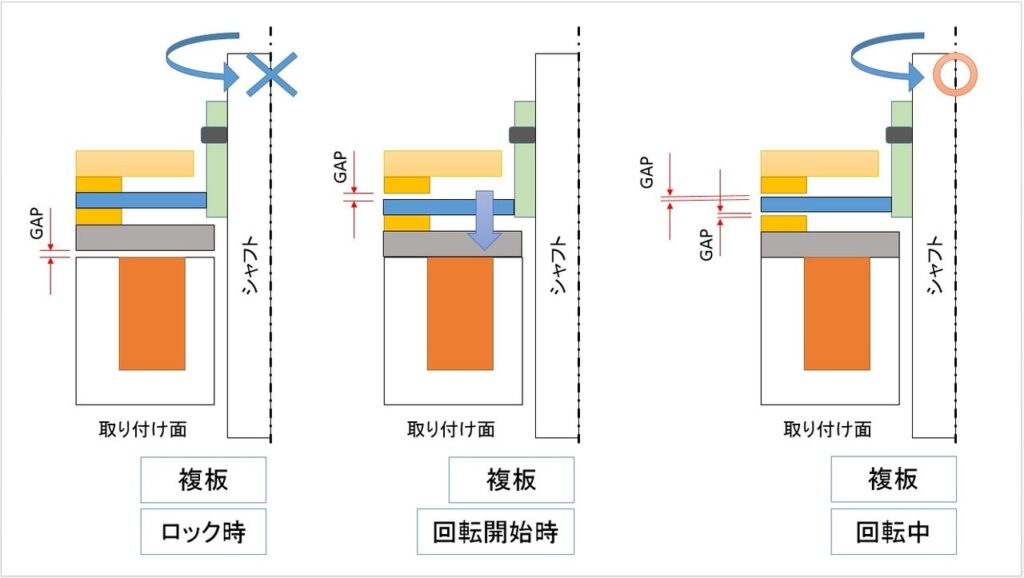

まず、電磁ブレーキの磨耗粉を語るには、少しだけ電磁ブレーキの構造について理解する必要がありますので下図をご覧ください。

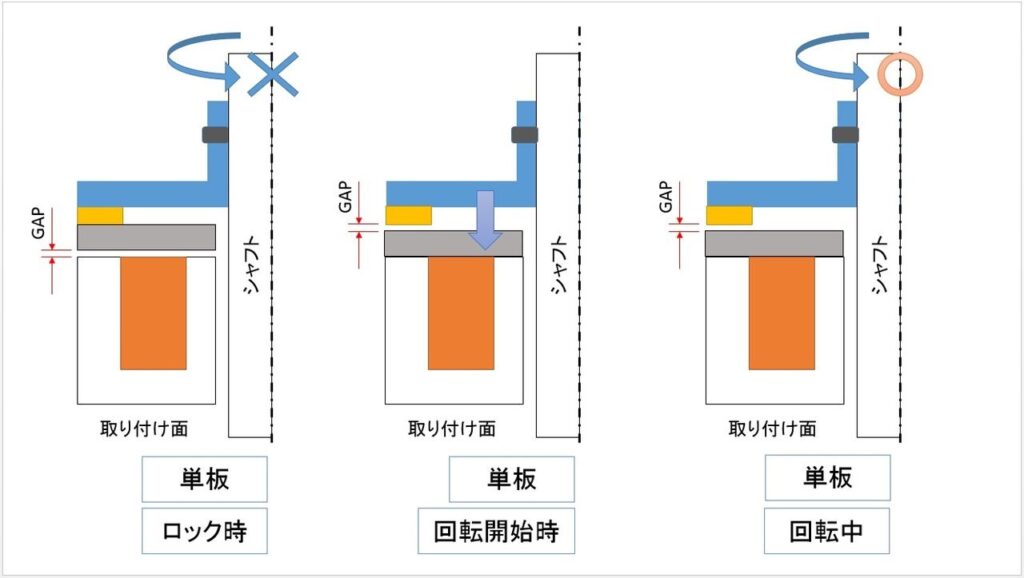

電磁ブレーキには基本的に、複板(摩擦板が2枚)と単板(摩擦材1枚)のブレーキがあります。

これらは、基本的にコア(電磁力を発生する部分)は同じですが摩擦部が違います。 電磁ブレーキにおいて、複板の電磁ブレーキと単板の電磁ブレーキでは 空転磨耗が多いか少ないか の違いがあります。

空転磨耗とは何か

空転磨耗とは、上記複板及び単板の「回転時」に摩擦材と回転ローターが接触して磨耗することを言います。

基本的に単板の電磁ブレーキでは空転磨耗がない(極端に少ない)ということが言えます。 正確には「ロック・開放を繰り返している動作」だけでも磨耗粉が出てきますが、単板の場合空転磨耗は極端に少ないといえます。

対する複板の電磁ブレーキはどうでしょうか。 複板の電磁ブレーキの回転ローターは基本的に 自重で軸方向に動ける構造となっているのがほとんど です。 スプラインや角ドライブ形状にすることにより軸方向への動きを可能にし、回転出来るローターです。

この 複板型電磁ブレーキの場合は、回転開始時とモーターのシャフトの停止直前に一番磨耗します。

回転開始時の摩擦は、自重で落ちているローターが摩擦材にこすれて回転を始めるからです。 機種により様々ですが ある程度回転数があがってくるとローターは自律空転してきて、それが回転中(モーター回転中)の状態になります。 コマが路面に付いたときに弾かれるように、ローターも弾かれて安定したところで空転します。

次は停止時の話です。

基本的にモーターが止まってから電磁ブレーキを動作させるので、単板の電磁ブレーキは停止後に真っすぐ押し当ててロックをします。

複板の電磁ブレーキは、先ほどの自重が影響し、回転数が落ちてきたときにローターが摩擦部に接触し空転磨耗を起こします。 その後にシャフトが完全停止してブレーキにてロック状態となります。

回転数が空転磨耗のポイントなのでサブブレーキに利用する場合は注意してください。

先ほど、空転磨耗について書きましたが、装置メーカーによってはモーターのブレーキだけでは安全ではないので外部に2重ロックとして「サブブレーキ」をつけることがあります。

その際には先ほど書いた「複板と単板」の構造を考慮して設置すると良いと思います。ここで回転数がポイントといいましたが、モーターは減速前であり、サブブレーキは減速後に取り付けられることが多いと思います。

また、減速後ですからサブに使う電磁ブレーキも大型になります。そこまで大きくする必要がなくても減速後はシャフト径なども太くなりますので必要以上にボディが大きくなってしまう場合があります。

考え方として、複板の電磁ブレーキをサブブレーキに使う場合は

- 減速前:シャフト径細いのでボディも小さく摩擦材体積も結果的に少ない上に高回転(空転磨耗は減速後より少ない)

- 減速後:シャフト径太いのでボディが大きく摩擦材体積も結果的に多くなる上に低回転(空転磨耗は減速前より多い)

となります。

空転磨耗は使用状況による結果値で見るしかない

ここまで空転磨耗について書いてきましたが、どれだけ空転磨耗するかについては、使用状況において結果値を把握するしかありません。

空転磨耗による装置への悪影響を避ける場合はカバーをつける等考慮が必要です。 それでも磨耗量を少しでも把握する必要がある場合はブレーキメーカーにご確認ください。

但し、あくまで想定の方向性を探るだけです。確実に一致するとは限りませんのでご注意を。

磨耗粉がGAP部に詰まって釈放(ブレーキ開放)が出来ない場合も起きる

モーターに多く利用される電磁ブレーキですが、磨耗した粉は内部にたまります。

上記図において可動部となるのは「GAP」部になりますが、この隙間が電磁ブレーキの命となり、ここで発生する磨耗粉が、下部の板隙間に詰まってしまったら動作不良になります。

以上です。