ここでは、溶接部品を扱う場合に必要な「溶接記号の読み方・入れ方・考え方」についてのメモです。

機械設計において溶接を扱うことがありますが、溶接記号は初めて扱う方にとっては難しく感じると思います。

溶接記号は「JIS Z 3021 溶接記号」を見ることで把握できますが、細かい溶接指示が出来る為に複雑な表現になってしまうことが多く、現実をみてみると簡素化された溶接記号で図面が出回っていることも多々あります。

その溶接記号も、JISに基づきながら各社ルールをもって記載している場合もあるので、具体的な記載例が外部に出ることが無いことも溶接記号を理解する上での難しさといってよいと思います。

この記事では、溶接記号を記載する初心者に向けて、最低限覚えておくポイントを①溶接記号の読み方と入れ方、②溶接記号の考え方の2項目に分けて説明します。

この記事を読めば 難しい溶接記号にも 法則があって意味が解るようになると思いますので、JIS規格をみてもいまいち分からなかった方は是非読んでみてください。この記事の後にJISを見ると、より理解ができるようになると思います。実務でも使えます。

溶接記号の読み方

溶接記号

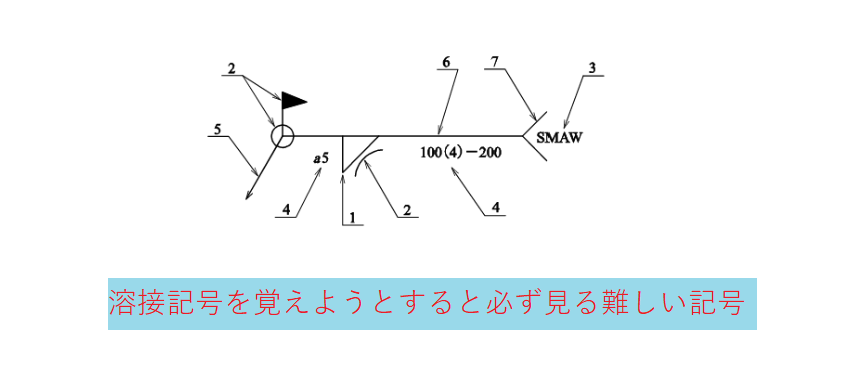

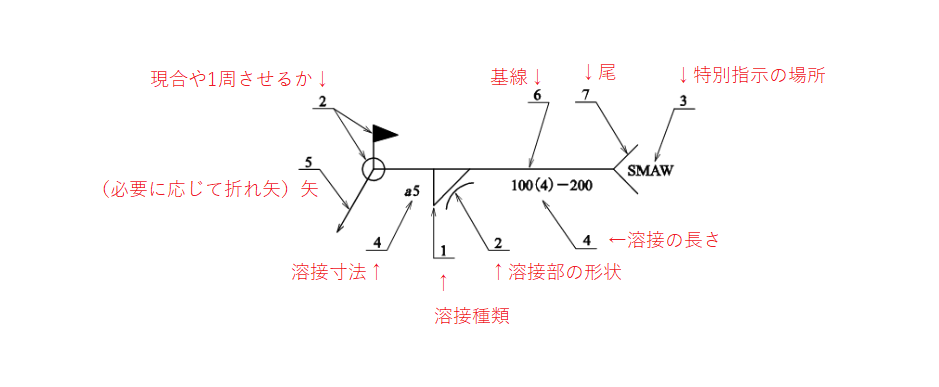

まず、溶接記号を入れようとした時 調べると目にする記号 はこれです。

これをいきなり見ると「溶接記号って難しい」となりますが、この記号は全ての情報を纏めているもので、基礎となる印から読み解いていけば理解が早いのでそこから説明していきます。

基本記号

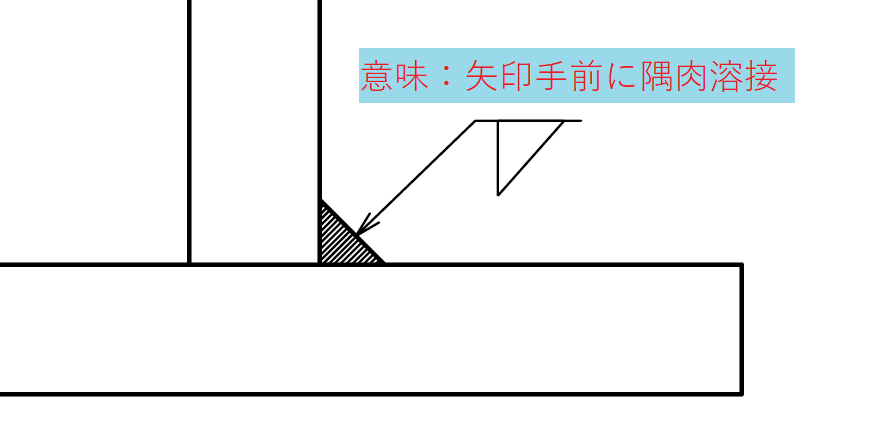

まず 溶接記号で一番先に入るの記号が 下図になります。

これが「この矢印の指す場所に溶接するよ」という意味になります。 そしてこの基線の下と上にどんな溶接をするのかの指示を入れます。 基線は図枠底辺に対して平行優先ですが、90°回転した縦でもJIS的のOKです。

この基線と呼ばれる中央線より下が手前側で、上側が反対側を指します。 つまりこういう事です。

ここで利用される溶接の基本記号(上図では「隅肉溶接」の記号)には、各種溶接の種類ごとに記号があります。 それは「JIS Z 3021 溶接記号」をご確認ください。

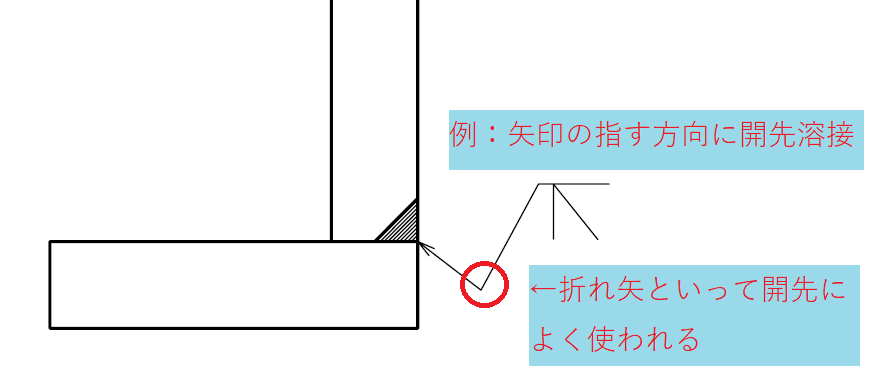

折れ矢の記入例

折れ矢とは、開先溶接に利用される開先面に矢印を向かわせるためのものです。 先ほどまでの「隅肉溶接」とは、溶接を板に盛っていく溶接方法ですが。 開先溶接は溶接される板を削ってそこに溶接肉を盛っていく方法です。

開先

機械設計の図面において、溶接の絵をかいてある図面が多いですが、溶接の絵がないまま折れ矢の無い矢印があったとしたらどっち側の板を削るのかが解りません。

その為、この折れ矢は開先の面に向かって矢印を指すようにします。

補助記号

そして、溶接記号にはこれまでの基本記号に加えて補助する記号も必要に応じて付けます。

代表的な補助記号として「G」などのマークを付けることがありますが、これはグラインダーマークを意味して、溶接後の凸凹を除去してほしいという補助記号表示になります。

これは、隣り合わせに部品が接触する場合など凸では困る場合に指示したりします。

次に

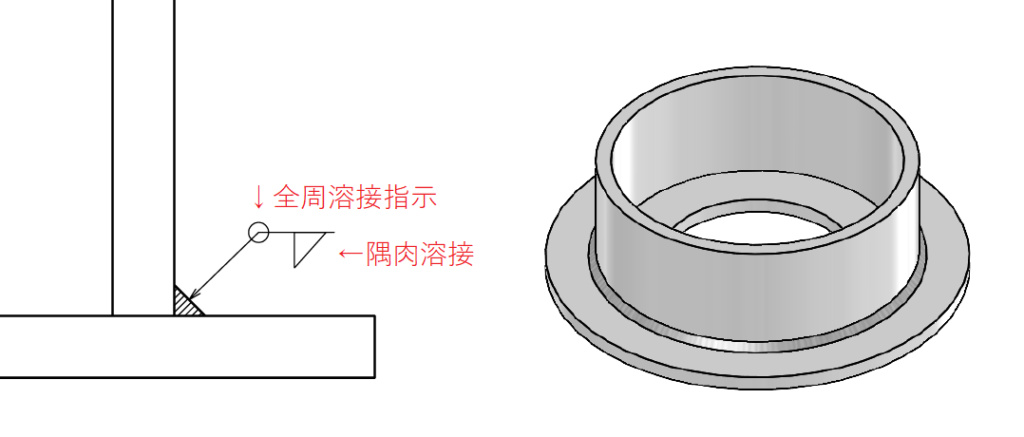

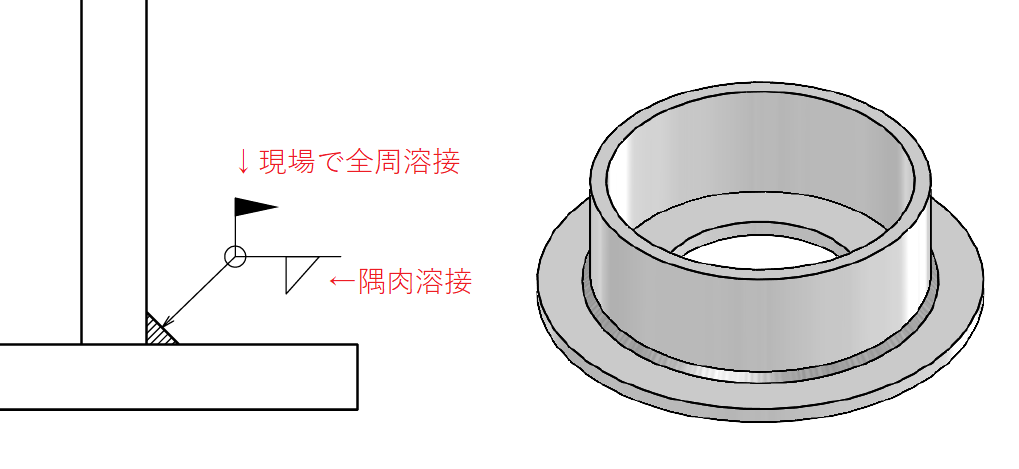

溶接を1周させる場合は、下図のように「〇」を付けます。 これで「1周させてね」という意味になります。

また、溶接は現場で行う事もあるので、現場溶接を意味する旗の記号も必要に応じて付けます。

現場溶接が起こるシチュエーションとしては、既存の機会が動かせない場合の追加部品や、配管を支えるブラケットを現場で取り付けるなどがあります。

溶接記号「尾」の読み方と使い方

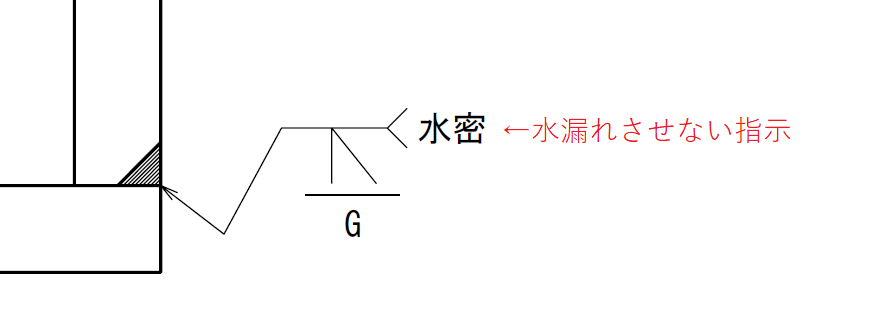

次に、水密溶接などの追加情報は特別指示事項として 基線(中央線)横の<の所に記載していきます。 この尾「<」は必要ない場合は記入しません。

例えば水圧の掛かるような部品を利用する場合、水が漏れてはいけませんので、この場所に「水密」などの指示を入れます。

厳密にいうと、水密溶接はこれだけで足りず、水密の程度に関して図面内で水密が出来ているかの試験内容を明記する必要があります。

尾に記載する内容は適用する試験のJIS規格(品質等級)、溶接方法、溶接材料、溶接姿勢を入れるなど、過去図面を色々見てきましたがそれぞれといった感じなので、補足として伝えたい内容をテキストで書くなどで良いと思いますが、絵としてどんな溶接になっているかが解るようにしておかないと作る側にとって間違うリスクが高くなるので溶接の絵は入れるようにした方が良いです。

溶接記号の考え方

溶接の品質を得るための指示

次に、溶接の品質を決める指示の話をします。

実は、これまでの溶接記号の説明では、溶接の「程度」が伝わりません。

例えば常識的な強度や、単純な構造物の場合、シンプルな溶接記号で依頼することもあったり、図面に「溶接構造」と一言書いておくだけで済ませている図面も出回っています。 それは設計者が良かれと思って指示する溶接記号が実際の製品を歪ませてしまうほどの過剰な溶接だったりすることもあるからです。

逆に量産品や重工系の部品に用いられる溶接記号では溶接の脚長と呼ばれる長さを指示することがほとんどです。

脚長

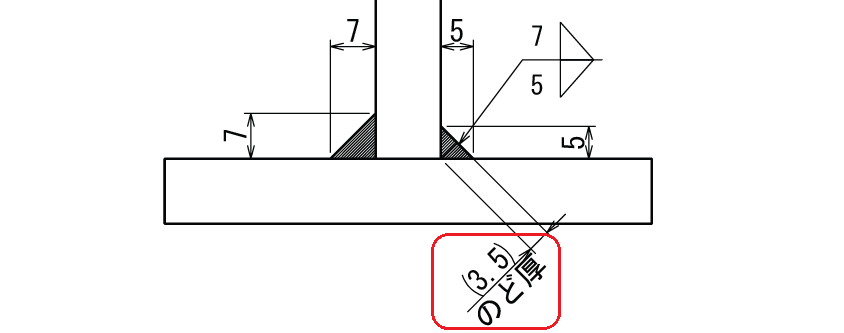

脚長とは溶接の大きさを寸法で指示するために利用します。 先ほどの溶接記号に脚長を入れるとこんな指示になります。

これで「手前側が5mmの隅肉、反対側は7mmの隅肉溶接」をするという意味になります。 この「5」と「7」は私が仮で決めているのですが、中には溶接三角形の形を長さを変える場合「4×6」や「3×5」などにする場合もあります。 ※この時に尾を利用してどっちがどっちかわかるようにします。

のど厚

溶接のボリュームを指示する場合、脚長の他に「のど厚」という指示もありますが、今の時点では気にしなくて良いです。(見たい方はJISで確認してください)

この「のど厚」は、強度計算(応力計算)などに利用される寸法です。

溶接の長さ

ここでは詳しく書きませんが、溶接は長さを指定する場合は溶接種類の後ろに記載します。

長さL=30mm、個数=3、ピッチ=60 という意味になります。 但し、この記号を見てもどこから開始なのかが解らないので、この長さ指定の場合は平面・側面に溶接の絵を記載して補足的に寸法を入れた方が良いと思います。

まとめ

これまでの話で冒頭の溶接記号をもう一度見てみましょう。

このように、これでどこに何を記載するのかが読めるかと思います。

溶接は多くの種類があって、「手前が隅肉で奥が開先」だったり「突き合わせ溶接」や「プラグ溶接」など状況に合わせて選択していくわけですが、ここでメモした基本的なことを意識して記号記入すればOKです。

最後に

溶接の決め方と脚長の決め方の基本的な考え方

最後に、私個人の考えをメモしておきます。

溶接を初めて扱う人にとって、溶接の種類や脚長をどのように決めれば良いか悩むと思います。 その時の考え方として

- 単純な構造体を作るための溶接記号は、特別注意する場所が無ければ要らないかもしれない

- 溶接に機能を必要とする製品として作る部品の溶接は、正確に溶接記号を入れる必要がある

という考えをベースに持っていれば良いと思います。

例えば、加工機や重工系機械のように機械剛性に影響する溶接部はその機能を満たすために溶接の内容を指示する必要がありますが、何かを載せるだけとかそんな感じの物には溶接加工屋さんに任せるべきだと思います。(物を載せるだけの架台の溶接は脚長決めて指示する理由が見つからないです)

これは、先ほど書いたように 設計者が良かれと思って一方的に書くものは製作側を苦しめる結果となる場面が多く、書くなら溶接加工者に聞いて溶接記号と溶接に当たっての鋼材の形状を正しく指示する必要があります。(そもそも鋼材のカット形状など設計者の想定している方法でないこともある)

対して、機能や一定の品質を必要とする部品は正確に溶接指示をします。 特別な機能を必要としなくても、量産の場合は製品の品質を決める上で溶接の程度を決めることは大切なことです。 そして溶接を扱う部品の傾向として大物(重量物)を扱う場合も多いので万が一の事故が起きないように溶接強度を計算し、それを満足できる溶接記号を入れます。

例えば重工系の製品では私たちの想像をはるかに超える細かさで溶接を指示していますし、大物になると溶接前の各部材を個別に手配することもあり、その場合は溶接を考慮し部品図の時点で開先用の面をとっている部品図を書いたりもします。

以上です。

-

-

機械製図の図面入門|基本ルールから書き方まで徹底解説

ここでは、機械製図の図面入門として「基本ルールから図面の書き方まで徹底解説」 というメモを残したいと思います。 機械製図の図面作成において、「これで本当に伝わるだろうか」と ...

続きを見る