今日は「0から1を生む機械・構想設計の方法」 についてのメモです。

まず先に、この記事における 構想設計の定義をメモしますが 「A(お客様)がB(設計者)にCという部品を生産する機械の新規設計を0からお願いする場合に、メカ設計者がするべき構想設計」 とします。

書籍やWebにある 構想設計 よりも具体的な作業内容です。

私は 構想設計もするし、構想設計を頼むこともあります。 機械設計というのは 設計に数ヶ月掛かるものもありますので、スタートラインである構想設計がとても重要になる わけですが、 経験を要する構想設計は基本的にマニュアルがありません から、各設計者が実務から学んできたノウハウの成果物だと私は思っています。

つまり、その設計者が育った環境によって大きく結果が変わります。 設計者だからといって何でも出来るわけではない ので、私は 構想を正しくCADに落とし込める人って、ごく僅かなんじゃないか? と、感じています。 設計というのはやってなんぼ な訳ですが、実際に構想設計をするタイミングは年に数回、私のように複数人で設計をしていても0→1新規設計は年に10台前後です。

そこで今日は 構想設計に必要な成果物 を明確にしながら構想設計のやり方・概念 を、自分なりの言葉で表現してみようと思います。

また、ここでは主に生産設備における 構想設計の方法をメモします。

構想設計のやり方

では、一つずつ説明していきます。

基本的な考え方

まず、始めに 構想設計の成果物に必要な一覧は無い ということをお伝えしておきます。 今回のような構想を依頼をされた場合、 お客様が今欲しい物、これから欲しくなる物全部が必要な成果物 になります。

構想の目標となる仕様は、仕様書といったテキスト上にまとめられた資料もあれば、添付でイメージ図を受け取ることもあります。 ただ、これらは仕様上の要求であり、設計者はこれを実現可能な構造へと変化させなければいけません。

仕様書の多くは情報が不足しています。 でもそれは仕方がないことで、設計者によって現実的な構造へ変換されていく中で変わっていく仕様も出てくるため、実際は以下のような2項目を繰り返していく流れとなります。

- 初回の情報を基に設計者が具体的な計画を起する

- その計画を基に仕様を評価・仕様の詳細を決めていく(DR)

- 繰り返し

「仕様が決まっていないとできない」という設計者の気持ちもわかりますが「見ながら仕様を決めていきたい」というユーザーの気持ちもわかります。 つまりこの構想設計でのポイントは 全てではないが設計者側で仕様を決める為、一方的に決めていく(たたき台を作っていく)ことも必要 となります。

以下、構想設計に必要な情報(簡単な仕様書やイメージ図)はある程度受取済みの場合で構想していく手順をまとめます。

- ワーク姿勢・配置(レイアウト)を仮に決める

- 全工程のタクトを想定機器で仮に計算する(タイムチャート作成)

- 機器を入れ、実現可能なワークレイアウトに修正をする

- 重要なポイントだけ詳細に描く

- 図面化する

このように、基本的は上記のフローとなります。 少し詳細に説明していきます。

①ワーク姿勢・配置(レイアウト)を仮に決める

仕様書を読み込んだら、構想でまず先にやるのが ワークの姿勢や配置を仮に決めること です。

ワークを加工していくにも、組み立てて行くにも 各工程においてワーク形状・姿勢・向きが変わるので、それを仮レイアウトするのが先になります。

②全工程のタクトを想定機器で仮に計算する(タイムチャート作成)

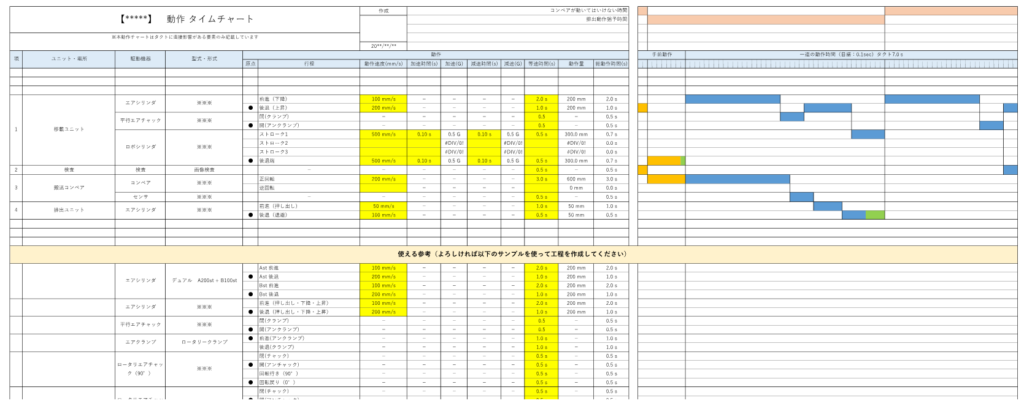

次に、仕様として決まっている1個当たりの生産時間を基に、それらの工程に所要時間を割り当ててタイムチャートを作成していきます。

このとき、その設備で使用する機器(現時点では想定かもしれない)での計算を行い、現実的な生産工程を決めていきます。 ここで作る資料は お客様の要望が実現可能なのかを、初回に答えを出し、その後は最後まで監視するための資料 となります。

基本的に、時間あたりの目標生産数と、各作業工程の所要時間の2つがわかればタクトの仮計算は可能 です。

そして、以下のような加速度、移動距離、待ち時間、センサーに関わる時間など、全てがわかるシートが作れれば、設計初期に与えた条件が妥当な数値かも答えあわせができます。

タクト計算は、一般的な速度で無理なく成り立つ工程を作るのが一番安全な機械作りにつながります。 例えば、チャック後の持ち上げはゆっくり持ち上げるなどの計画を数値化しておくと良いでしょう。

そして一度、進捗の連絡として これで先に進めていく予定である との報告や、お客様に確認して欲しいのか を明確に連絡し、根本的な成り立ちを確認すると良いです。

③機器を入れ、実現可能なワークレイアウトに修正をする

次のステップは、タクト計算を元に 成り立つ購入品(機器)を入れてレイアウトの修正をしていきます。 この時に意識するのは タクト計算で実現可能な数値が出ていても、レイアウトをしてみるとタクト計算をやり直す必要も出てくる ので、②と③を繰り返していきます。

補足1 レイアウトしてタクトを計算し直す理由

アクチュエータなどの機器を選定する上で、負荷の掛かり具合(負荷の掛かる位置など)が変わることでアクチュエータサイズを変える必要が出てきます。 タクトが厳しければモーメントに強いアクチュエータでパワー搬送する必要がありますが、タクトに余裕がある場合や、コストメリットが高い場合は控えめな駆動にすることもできますし、その折り合いをつけるために計算し直す事が必要になります。

補足2 追加でレイアウトに入れていく項目

この時点で、レイアウトに追加していくと良い項目があります。

- 装置架台や基礎構造イメージ

- 機器の周辺機器(ロボットならコントローラー、可動部ならケーブベアなど)

- ガードイメージ(部材が明確で尚且つインターロックが明確なもの)

- オペレーター(人体モデル)、操作パネル、表示灯など

です。

これらはDRのネタとなる部分で、新規のお客様では どの程度の構想が必要か分からなかったり、ユーザー独自の目線で見た時に確認しておきたいことが分からない こともあるので、 急がなくても良いが一時回答が欲しい項目をここでのレイアウトで入れていくと良いと思います。

④重要なポイントだけ詳細に描く

次に重要なポイントだけ詳細に検討をします。

タクト計算も満足、レイアウトもそこそこ出来ているから行けると思うのはまだ早い です。 それらを実現させるためのポイントが、部分的に詳細な設計をする という事 です。

この構想設計では 対象ワークをどう扱うかを明確にするということが重要 で、ワークに接触する部分の材質、チャック前後の隙間、押し付け代など、重要な部分は明確にします。 その次に、位置決めやメンテナンスを意識した設計です。 工具が入る入らない、部品交換はしやすいか、トラブルが起きたときにユニット単位で交換しすぐに対応出きる設計かが、この時点では重要 です。

そして、この時点でその機械の大枠が見えてきているんですよね。 つまり これが構想設計 だと私は思っています。

ですから構想設計というのはこれらの完成を想像させる事が出来れば細かいモデリングは不要だが、重要部分はモデリングする という完成度になります。

⑤図面化する

最後が図面を作る作業です。 図面化をする理由ですが、 構想を見える化、補足も加えて次のステップに行くための資料として図面が必要 だからです。

構想してきた内容、モデルの単体情報やアセンブリの表面形状だけでは見えない内容を図面で表現するのが一番です。

もちろん、ユーザーがCADデータを見れる環境にないことも十分あり得るので、不十分でも構いません、不備があっても無いよりはマシですから、是非、俯瞰的にみることができる図面化まで構想設計の一部として考えましょう。

【余談】

余談ですが、「アセンブリ検図」といって、それっぽく聞こえるモデルチェックで図面を必要としない動きも一部あるようですが、図面と一緒に消えていく大切なもの(図面が無くなる事で効率が落ちる部分)も沢山ある ので、私は図面をものすごく大切にしています。

最後に

構想設計というのはやることが非常に多い作業なので 正直、経験は必要 だと思います。 経験があるとより現実的な設計が出来るようになります。 その現実味をどう構成していくのかが構想設計の難しく、差別化が生まれる所だと思います。

※あくまでも私個人の考えであり、設計するカテゴリーで多少成果物に差はあるものの、基本となる考えをメモしたつもりです。

以上です。