ここでは 「エア回路設計の完全ガイドとして基礎から実践まで」 をメモします。

エア回路の設計は、機械設計者にとって重要なスキルの一つです。 しかし 実際の所、回路図まで設計を行う場合も多くはない ので、その理論や機器選定、実践的な注意点までを網羅的に理解するのは容易ではありません。

その為、なんとなくの知識で設計を進めてしまい、後から「なぜかシリンダの動きが遅い」「圧力が足りない」といったトラブルに見舞われた経験もあるのではないかと思います。

この記事では、そうしたエア回路の設計に関して明確ではないあいまいな疑問を解消するため、基礎的な物理法則から、最新の省エネ・安全技術に至るまで、プロの機械設計者が知っておくべき知識を体系的に解説します。 理論と実践の両面から理解を深めることで、より信頼性が高く、効率的なエア回路を構築できるようになることを目指します。

理論から学ぶエア回路 設計の基礎

エア回路の基本となる原理原則

エア回路を正しく理解するためには、その根底にある物理法則を知ることが不可欠です。 言ってしまえば、全ての設計計算や機器の動作は、これらの原理に基づいています。

最も基本的な原理の一つが「パスカルの原理」です。 これは、「密閉された流体の一部に加えられた圧力は、その強さを変えることなく、あらゆる部分に均等に伝わる」という法則 を指します。 このため、エアシリンダでは、供給された空気の圧力(P)がピストンの受圧面積(A)に作用し、力(F)を生み出します。 この関係は F = P × A という単純な式で表され、シリンダの推力を計算する際の基礎となります。

もう一つ、同様に大切なのが「ボイルの法則」です。 これは、「温度が一定であれば、気体の圧力と体積は反比例する」という法則 を示します。 この法則から、シリンダが動いて内部の体積が増えると圧力が下がり、逆に体積が減ると圧力が上がるという現象を理解できます。 また、アクチュエータを1サイクル動かすのにどれだけの空気が必要か(空気消費量)を計算する際にも、この法則が応用 されます。

これらの原理は、単なる公式として覚えるのではなく、なぜアクチュエータが力を生み出すのか、なぜ速度制御が可能なのかといった、エア回路の「なぜ」を理解するための根幹となる考え方です。

押さえておくべき空気圧の基礎知識

原理原則と合わせて、設計を始める前に知っておくべき基礎知識がいくつかあります。 これらを理解しておくことで、計算ミスや設計の手戻りを防ぐことができます。

まず、圧力の単位に関する知識です。 私たちが普段、圧力計で目にする圧力は「ゲージ圧」と呼ばれ、大気圧を0とした相対的な圧力 です。 一方で、物理法則の計算、特に前述のボイルの法則などを用いる際には、「絶対圧」を使用しなければなりません。 絶対圧は、完全な真空を0とした圧力であり、「ゲージ圧+大気圧(約0.1MPa)」で求められます。 この使い分けを間違えると、空気消費量などの計算結果が大きくずれてしまうため注意が必要です。

次に、作動流体である「空気の圧縮性」という特性を理解することも大切です。 油圧と異なり、空気は圧縮できる性質を持っています。 この圧縮性は、衝撃を和らげるクッション効果というメリットがある一方で、デメリットも存在します。 例えば、精密な位置決め制御が難しくなったり、負荷が急に抜けた際にシリンダが飛び出す「ラウンジング現象」を引き起こしたりする原因にもなります。 この圧縮性をいかに制御するかが、安定した動作を実現する鍵となります。

エア回路設計に必要な力学

エア回路の設計において、力学的な考え方は、アクチュエータが期待通りに動作するかどうかを判断するための根幹をなします。 単に動くだけでなく、必要な力を、適切な速度で、安定して発揮できるかを検討するために不可欠 です。

前述の通り、シリンダが発生する基本的な力はパスカルの原理によって決まります。 しかし、実際の機械設計では、この理論上の力だけで判断することはできません。 なぜなら、アクチュエータは静止しているワークを持ち上げるだけでなく、摩擦力に打ち勝ち、目標の速度まで加速させるための力も必要とするから です。

したがって、設計者は、動かす対象の質量だけでなく、それがどのような状態で、どのように動くのかを考慮に入れる必要があります。 例えば、水平にスライドさせるのか、垂直に持ち上げるのかによって、重力の影響は全く異なります。

また、摺動部の摩擦係数や、加速に必要な力(慣性力)も、アクチュエータが発揮すべきトータルの力を決定する重要な要素です。 これらの現実的な負荷を総合的に見積もり、それに対して十分な余裕を持った能力のアクチュエータを選定するという力学的な思考プロセスが、信頼性の高い設計の基礎を築きます。

空気の質を管理するエアクリーン機器

エアコンプレッサで作られた直後の圧縮空気は、水分、ゴミ、油分などを含んでおり、そのままでは使えません。これらの不純物は、バルブの作動不良やシリンダのパッキン劣化など、あらゆるトラブルの原因となります。そのため、空気の質を適切に管理する機器が必要不可欠です。

その代表格が「FRLユニット」と呼ばれるもの で、フィルタ(F)、レギュレータ(R)、ルブリケータ(L)の3つの機器を組み合わせたものです。「3点セット」とも呼ばれます。

- フィルタ(F): 圧縮空気中の固形物(ゴミやサビ)と水分(ドレン)を除去します。いわば、空気の浄水器のような役割を果たします。

- レギュレータ(R): 工場エアの元圧(一次側圧力)を、その回路で実際に使用する圧力(二次側圧力)に減圧し、安定させる役割を持ちます。これにより、元圧の変動に影響されず、アクチュエータの出力を一定に保つことができます。

- ルブリケータ(L): 圧縮空気に潤滑油を霧状にして混ぜ、下流の機器の摺動部を潤滑するための機器です。

ここで非常に重要な注意点 があります。

現在の空気圧機器の多くは、内部に高性能なグリスが封入された「無給油」での使用が標準となっています。 一度ルブリケータで給油してしまうと、この元々塗布されているグリスが洗い流されてしまい、以降は継続的に給油し続けなければならなくなります。 したがって、特殊な機器が明確に給油を要求する場合を除き、新規の設計ではルブリケータを使用しない「無給油システム」を基本と考えるのが現代のセオリー です。

動力源となるエアコンプレッサの選定

エアコンプレッサは、空気圧システムの心臓部であり、大気中の空気を圧縮してエネルギーを蓄える装置です。 その選定は、工場全体の生産性を左右する重要な決定となります。

コンプレッサにはいくつかの種類があり、それぞれに特徴があります。

| コンプレッサ種類 | 圧縮原理 | 主な利点 | 主な欠点 | 代表的な用途 |

| レシプロ式 | ピストンの往復運動 | 構造が単純、高圧対応、安価 | 騒音・振動が大きい、脈動がある | 小規模な作業場、高圧用途 |

| スクリュ式 | 雄雌一対のスクリュロータ | 高効率、低騒音・低振動、連続運転 | 比較的高価、低負荷運転時の効率低下 | 一般的な工場エア源(主力) |

| スクロール式 | 渦巻状スクロールの旋回 | 非常に静粛、小型クラスで高効率 | 構造が複雑、連続高負荷に不向き | 研究室、医療、静音性が求められる環境 |

現在、多くの工場では、効率と静粛性のバランスに優れたスクリュ式が主流となっています。 また、もう一つの重要な選定基準が「給油式」か「オイルフリー式」かという点です。 食品や医薬品、塗装など、製品に油分が付着することが許されない工程では、オイルフリー式のコンプレッサが必須 となります。

ただし、多くの工場では、すでにコンプレッサが設置され、各所にエア配管が張り巡らされています。 このような場合、新たな設備のためのエア回路は、その既存の配管から分岐させて構築することが一般的です。 そのため、必ずしもコンプレッサ自体の選定から始める必要はなく、供給されるエアの圧力や品質を把握することが設計の出発点となるケースも多い です。

実践的なエア回路 設計と機器の応用

実装されるエア回路機器全般を紹介

理論を理解した上で、次に実際の回路を構成する具体的な機器について見ていきます。 空気圧システムは、エネルギー源である「コンプレッサ」、空気の質を整える「エアクリーン機器」、空気の流れを制御する「制御機器」、そして実際に仕事をする「アクチュエータ」という、大きく4つの要素で構成 されています。

前述のコンプレッサやFRLユニットに加えて、回路の核心部を担うのが制御機器です。 これには、空気の流れのON/OFFや方向を切り替える「方向制御弁(電磁弁)」や、アクチュエータの速度を調整する「流量制御弁(スピードコントローラ)」などがあります。

そして、制御された空気圧エネルギーを直線運動や回転運動といった機械的な仕事に変換するのがアクチュエータです。 代表的なものに、直線運動を行う「エアシリンダ」や、回転運動を行う「ロータリアクチュエータ」、連続回転する「エアモータ」などが挙げられます。 これらの機器を適切に組み合わせることで、初めて一つの機能的なエア回路が完成します。

各エア回路機器の役目と使用方法

ここでは、回路の「頭脳」と「筋肉」にあたる、制御機器とアクチュエータの役割と使い方をより詳しく解説します。

方向制御弁(電磁弁)

電磁弁は、電気信号によって空気の流れを切り替え、アクチュエータを動かす指令を出す、回路の司令塔です。 選定の際には、いくつかの重要なポイント があります。

一つは、停電時や非常停止時にどうなってほしいか、という安全思想に基づく選択です。 ソレノイドが一つでバネで元の位置に戻る「シングルソレノイド」は、電源が切れると必ず初期位置に復帰します。一方、ソレノイドが二つある「ダブルソレノイド」は、一度切り替わると電源が切れてもその位置を保持します。 ワークを掴んだまま保持してほしい場合はダブル、手を離してほしい場合はシングル、といったように、安全な状態を考えて選ぶ必要があります。

また、シリンダを途中で止めたい場合などに使う「3位置弁」も存在します。 このバルブは、中立位置でのポートの状態によって、アクチュエータをその場で保持しようとする「クローズドセンタ」、力を抜いてフリーにする「エキゾーストセンタ」、両側から圧力をかけてガッチリ保持する「プレッシャセンタ」などの種類があり、用途に応じて使い分けます。

| 3位置弁のセンタタイプ | 中立位置での動作 | 主な用途 | 注意点 |

| クローズドセンタ | 全ポートを遮断し、アクチュエータを中間停止 | ワークの位置決め、一時停止 | 完全なロックではなく、エア漏れで位置がずれる可能性あり |

| エキゾーストセンタ | アクチュエータをフリー状態にする | 非常停止時に手動で動かしたい場合 | 垂直方向の負荷が落下する危険性あり |

| プレッシャセンタ | アクチュエータの両側に加圧し、高剛性で保持 | 外力に抗して位置を保持したい場合 | 標準シリンダではロッドが押し出される方向に動く |

-

-

【解説】電磁弁の基本的選定方法と使い方

ここでは「電磁弁の基本的選定方法と使い方」をメモしています。 電磁弁の選定 電磁弁選定の難しさ まず先に、電磁弁についての一般的な解釈ですが、はっきり言って ...

続きを見る

流量制御弁(スピードコントローラ)

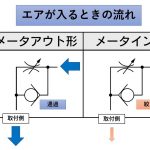

一般に「スピコン」と呼ばれるこの機器は、シリンダの速度を調整します。 ここで絶対に守るべき原則が「メータアウト制御」です。これは、シリンダから出ていく(排出される)空気の量を絞ることで速度を制御する方法です。 この方法だと、シリンダは常に背圧を受けながら動くため、負荷が変動しても動作が非常に安定 します。

逆に、シリンダに入っていく空気を絞る「メータイン制御」は、動作が不安定になりやすいため、基本的には避けるべきとされています。 しかし、メータイン制御が有効なケースも存在します。 例えば、バネで戻る「単動シリンダ」の速度を制御する場合、エアの供給ポートは一つしかないため、必然的にメータイン制御となります。 また、シリンダの動作方向に対して常に一定の負荷(バネや重力など)がかかり続けているような、飛び出しの心配がない状況でも使用されることがあります。 要するに、メータアウトが使えない構造の場合や、負荷条件から動作が不安定になるリスクが極めて低いと判断できる限定的な状況で、メータインは選択肢となり得ます。

-

-

スピコンのメータアウトとメータインの違いと使い分け【保存版】

ここでは「スピコンのメータアウトとメータインの違いと使い分け」についてのメモをします。 この記事は エアシリンダの駆動回路でスピコンを利用する方(特に初心者) ...

続きを見る

-

-

スピコンのメーターインとメーターアウトを外見で見分ける方法

ここでは「スピコンのメーターインとメーターアウトを外見で見分ける方法」についてのメモをします。 現場でスピコンが混在してしまった時に困りますよね。 「このスピコン、どっちが ...

続きを見る

アクチュエータ

アクチュエータは、用途に応じて様々な種類があります。 単純な往復運動には「エアシリンダ」が使われますが、これも単に押したり引いたりするだけではありません。 例えば、ロッドの先端に横方向の力がかかる場合、標準的なシリンダではロッドが曲がったり、シールが早期に摩耗したりしてしまいます。 このような用途では、横荷重に強いガイドロッドが組み込まれた「ガイド付きシリンダ」を選定する必要があります。 また、設置スペースに対して長いストロークが必要な場合は、ピストンロッドがなく、シリンダ本体の長さに近い移動量が得られる「ロッドレスシリンダ」が有効です。

特殊環境や省エネで活躍する機器

一般的な機器に加えて、特定の課題を解決するための特殊な機器を知っておくと、設計の幅が大きく広がります。

- 増圧弁: 工場エアの圧力を、油圧の原理を利用して局所的に高める機器です。例えば、0.5MPaのエア圧を5MPaの力にも変換できます。これにより、油圧ユニットを別途設置することなく、強い力でのプレスやクランプが可能になります。

- エアセーバ: 連続的なエアブローを、衝撃力の高い断続的なパルスブローに変換します。これにより、少ない空気消費量で同等以上の除塵効果を得られるため、省エネルギーに大きく貢献します。

- スローダウンバルブ: シリンダの動作開始時や停止時のエア流量を緩やかに制御し、急激な動き出しや衝撃を防ぎます。重量物や壊れやすいワークを滑らかに動かしたい場合に有効な機器です。

配管の基本ルール:鋼管とチューブの使い分け

エア回路における「配管」は、人間の体でいう血管のようなものです。 その材質や使い方を間違えると、システム全体の性能に影響します。 配管には大きく分けて「鋼管」と「樹脂チューブ」があり、それぞれに適した役割 があります。

- 鋼管: 主に、コンプレッサから工場全体へエアを供給する「主管路」や、そこから各ラインへ分岐する部分に使用されます。 非常に頑丈で耐圧性が高く、長距離にわたって安定したエア供給を担います。しかし、重くて加工が難しく、一度設置するとレイアウトの変更が容易ではないという側面も持ち合わせています。

- 樹脂チューブ: 主に、個別の機械装置内での「末端配管」に用いられます。 FRLユニットから各バルブ、そしてシリンダへと接続するような、短距離で複雑な取り回しが必要な箇所で活躍します。 軽くて柔軟性があり、手や簡単な工具で施工できる手軽さが最大のメリットです。

このように、工場の基幹部分では信頼性の高い「鋼管」を、機械の末端では施工しやすい「樹脂チューブ」をと、両者の特性を理解して使い分けることが、効率的でメンテナンスしやすい配管設計の基本となります。

配管径の決め方と大径から小径への原則

配管の太さ(径)は、エア回路の性能を左右する非常に重要な要素です。 配管が細すぎると、空気が流れる際の抵抗(圧力損失)が大きくなり、末端のアクチュエータで必要な圧力が得られなくなってしまいます。

配管径の決め方の基本は、「流したい空気の量(流量)」と「許容できる圧力損失」のバランスで決まります。 まず、回路内の全てのアクチュエータが同時に動いた場合に必要となる最大流量を算出します。 そして、その流量を、圧力損失がごくわずか(一般的に0.01MPa~0.03MPa程度)に収まるような配管径を、メーカーが提供する選定グラフや計算ソフトを用いて選び出します。

ここで守るべき大原則が、「配管は、大元から末端に向かって徐々に細くしていく」ということです。 これは、上流の配管は、その先にある全ての機器へ空気を送る必要があるため多くの流量を流さなければならず、下流に行くほど担当する流量が減っていくためです。

例えば、「工場の主管路(50A) → ラインへの分岐管(25A) → 装置の入口(15A) → 装置内のチューブ(φ12mm → φ8mm)」といった具合に、段階的に細くしていきます。この流れを無視して上流を細くしてしまうと、システム全体が圧力不足に陥る原因 となります。

配管の接続方法とメンテナンス性の向上

配管をどのようにつなぐかは、施工のしやすさだけでなく、将来のメンテナンス性にも大きく関わってきます。

ワンタッチ継手とねじ込み方式の使い分け

- ワンタッチ継手: 主に樹脂チューブの接続に用いられ、工具不要でチューブを差し込むだけで接続が完了します。 脱着が非常に簡単なため、機械装置内のバルブやシリンダへの接続など、頻繁な変更やメンテナンスが想定される末端配管の標準的な接続方法です。

- ねじ込み継手: 主に鋼管の接続や、機器本体のポートへの接続に用いられます。シールテープなどを巻いて工具で締め付けるため、強固で確実な接続が可能です。 工場の主管路など、恒久的な設置が求められる場所で使われます。

基本的には、機器本体などの固定部へは「ねじ込み」でしっかりと接続し、そこから先の動く部分や細かい部分は「ワンタッチ継手」で柔軟に配管する、という使い分けが合理的です。

メンテナンスを考慮した接続

機械はいつか必ずメンテナンスが必要になります。 その際に、システム全体のエアを止めずに作業ができるよう、あらかじめ工夫を凝らしておくことが重要 です。 具体的には、FRLユニットや電磁弁のかたまり(マニホールド)など、ユニットとして交換する可能性がある機器の前後には、手動の「遮断弁(ボールバルブなど)」を設置しておくのが定石 です。 これにより、そのユニットだけをシステムから切り離し、安全にメンテナンスや交換作業を行うことができます。

チューブ材質の選定と確実なエア漏れ対策

末端配管で多用される樹脂チューブは、その材質によって特性が大きく異なります。 使用環境に適した材質を選ばないと、チューブの劣化が早まったり、思わぬトラブルにつながったりします。

環境別推奨チューブ材質

| チューブ材質 | 概要と主な利点 | 推奨される使用環境 |

| ナイロン | 耐圧性、耐摩耗性に優れる。比較的硬質で形状安定性が高い。 | 一般的な機械周りの固定配管。 |

| ウレタン | 非常に柔軟で、曲げ半径が小さい。耐摩耗性も良好。 | ロボットアームの先端など、頻繁に動く可動部への配管。 |

| フッ素樹脂 (PFA/FEP) | 耐薬品性、耐熱性、耐候性に極めて優れる。 | クリーンルーム内、腐食性ガスや高温流体が流れる箇所。 |

| ポリオレフィン | 比較的安価。耐薬品性も良好で、水配管にも使用可能。 | 低圧用途や、特定の薬品を使用する環境。 |

シール方法の選択:エア漏れを防ぐ最後の砦

ねじ込み継手部分のエア漏れは、非常に多く見られるトラブルです。 シール方法には「シールテープを巻く」方法と、「シール材があらかじめ塗布された継手を使う」方法があります。

シールテープは安価ですが、巻き方によって品質が大きく左右され、テープの切れ端が回路内に混入するリスクも伴います。 一方、シール材付き継手は、単価は少し高いものの、誰が作業しても均一で確実なシール性能を発揮し、異物混入のリスクもありません。 長期的な信頼性や作業効率を考えると、特に量産設備などでは、シール材付き継手を選択することを強く推奨します。

守るべき機器設置の設置順序

エア回路の性能を最大限に引き出し、トラブルを防ぐためには、各機器を正しい順序で設置することが極めて重要です。 この順序を間違えると、個々の機器が高性能であっても、システム全体としては正しく機能しません。

基本的な空気の流れに沿った設置順序は以下の通りです。

- 空気源(エアコンプレッサまたは工場配管): 全ての始まりです。

- アフタークーラ / エアドライヤ: (コンプレッサ直後に設置)

- メインラインフィルタ: 工場へ送る主管路のゴミやドレンを取り除きます。

- FRLユニット(3点セット): 各機械設備の直前で、最終的な空気の質調整と圧力設定を行います。

- 方向制御弁(電磁弁): アクチュエータの動きを指令します。

- 流量制御弁(スピードコントローラ): アクチュエータの速度を調整します。

- アクチュエータ(シリンダなど): 実際に仕事をします。

特に重要なのが、FRLユニット内部の順序です。 これは必ず「フィルタ(F) → レギュレータ(R) → ルブリケータ(L)」の順でなければなりません。 もしフィルタの前にレギュレータを置くと、空気中のゴミやドレンがレギュレータの精密な内部機構に入り込み、故障の原因となります。

また、ルブリケータはレギュレータの後でなければ、調整された安定した圧力下で、正確な量の油を供給することができません。 この「F→R→L」は、エア回路における鉄則と覚えてください。

安全のための機器別の利用注意点

エア回路は正しく使えば非常に便利で安全なシステムですが、いくつかの注意点を怠ると、思わぬ事故や故障につながる可能性があります。

残圧の危険性

機械のメンテナンスや調整で電源を切っても、回路内に圧縮空気が残っている(残圧)ことがあります。 この状態で不用意に機器に触れると、アクチュエータが突然動き出して非常に危険です。 安全を確保するためには、主電源を落とすだけでなく、必ず手動バルブなどで回路内の残圧を完全に大気へ排出する手順を徹底しなければなりません。

さらに高度な安全性が求められるシステムでは、非常停止時に自動で残圧を排出する専用の「残圧排出弁」を組み込むことが不可欠です。 この残圧排出弁の理想的な設置場所は、FRLユニットの直後、つまり方向制御弁や他の制御機器よりも上流側です。 この位置に設置することで、非常停止信号を受けた際に、その機械設備へ向かう全ての空気圧回路の圧力を、根元から一括で遮断・排出できます。 これにより、下流のどの部分に圧力が残っていても、確実に安全な状態を作り出すことが可能となります。

理想的なエア回路 設計の総まとめ

この記事では、エア回路の設計に必要な知識を、理論から実践まで網羅的に解説してきました。 最後に、信頼性が高く、効率的で安全なエア回路を設計するための要点をまとめます。

- パスカルの原理(F=P×A)が推力計算の基本となる

- ボイルの法則は空気消費量の計算に応用される

- 計算時にはゲージ圧ではなく絶対圧を使用する

- 負荷や摩擦、慣性を考慮した力学的な思考が大切である

- 現代のエア回路は原則として無給油で設計する

- 機器の設置順序、特にFRLの順は厳守する

- シリンダの速度制御はメータアウトが基本である

- メータインは単動シリンダなど限定的な状況で用いる

- 停電時の安全を考慮して電磁弁のタイプを選ぶ

- シリンダへの横荷重はガイド付きで対策する

- エア漏れはエネルギーの無駄であり徹底的に対策する

- 圧力は必要最低限に設定することが最大の省エネになる

- メンテナンス時の残圧排出は安全の基本である

- 残圧排出弁はFRLユニットの直後に設置するのが理想的

- メーカーの選定ツールは設計工数の削減に役立つ

以上です。