ここでは 「機械設計における位置決めの原理から精度別の位置決め方法」 をメモします。

機械設計において、部品を「どこに、どのように置くか」という位置決めは、製品の性能や品質、そしてコストを左右する極めて重要な工程です。 しかし、その方法や原理は多岐にわたり、最適な選択をするためには幅広い知識が求められます。 設計の現場で、「もっと良い方法はなかったか」「なぜ精度が出ないのか」といった課題に直面したことがある方も少なくないと考えます。

この記事では、位置決めというテーマについて、その根底にある原理から、具体的な方法、高精度を実現する治具の構成案、さらには目的とする精度に応じた種類の選択に至るまで、機械設計者が知るべき情報を 網羅的に解説 します。 理論だけでなく、実践的な知識や注意点も交えながら、位置決めの全体像を体系的に理解しながら、設計業務に新たな視点を持つことを目指します。

設計の根幹をなす位置決め 原理

機械設計における「位置決め」は、単に部品を配置する行為ではありません。 それは、機械が持つべき機能と精度を保証するための、最も根源的な設計思想と言えます。 ここでは、あらゆる位置決めの土台となる基本的な原理について解説します。 これらの知識は、より高度で合理的な設計を行うための羅針盤となります。

空間を規定する6自由度の概念

位置決めを理解する上で、まず「6自由度」という考え方を知ることが不可欠です。 空間に置かれた物体は、前後・左右・上下という3方向の並進(移動)と、それぞれの軸を中心とした3方向の回転、合計6つの独立した動きが可能です。 これを6自由度(6-DoF)と呼びます。

言ってしまえば、位置決めとは、この6つの自由度を意図的に一つずつ拘束していく行為に他なりません。 例えば、部品を完全に固定するということは、6つ全ての自由度を拘束することと同じ意味になります。 一方で、ベアリングのように特定の回転運動だけをさせたい場合、その動き以外の5つの自由度を拘束している状態なのです。

このため、設計者はどの自由度を許し、どれを拘束するのかを明確に意識する必要があります。

厳密拘束を実現する3-2-1原則

それでは、6自由度を過不足なく拘束するには、具体的にどうすれば良いのでしょうか。 その最も基本的で普遍的な方法が「3-2-1原則」です。これは、最小限である6つの点で物体を安定させる原理を示しています。

まず、3つの点で底面(主基準面)を支持します。これにより、上下方向の動きと、前後・左右の傾き(2つの回転)が拘束されます。 次に、2つの点で側面(副基準面)を支持することで、左右方向の動きと、水平な回転がおさえられます。 そして最後に、残った1つの点で手前の面(第3基準面)を支持し、前後方向の動きを拘束します。

このように、合計6点(3+2+1)で支持することで、物体の6自由度は完全に拘束されます。 この原則は、加工治具でワークを固定する際など、様々な場面で応用されており、たとえワークの表面が完璧な平面でなくても、再現性高く安定した位置決めを可能にします。

-

-

【これでOK】位置決め方法のセオリー「3・2・1の法則」

ここでは 位置決め完全ガイド で触れている 押さえるべきセオリーの1つ、プレート(角形状)の部材を位置決めする方法の基本「3・2・1の法則」 をメモしておきます。 この内容 ...

続きを見る

位置決め面の状態に応じた方法選択

前述の通り、3-2-1原則では「点」で支持することが基本ですが、実際には位置決めしたい部品の面の状態によって、最適な接触方法が異なります。 部品の材質や表面の状態を考慮せずに位置決め方法を選ぶと、精度が出なかったり、部品を傷つけたりする原因になります。

高平面度・高硬度の面(研削面など)

高い平面度を持つ焼入れ鋼のような硬い面に対しては、「点当たり」が最も高い再現性を得られます。 焼入れされたピンの先端やボールなどで受けることで、接触点が明確になり、微細なゴミや油膜の影響を最小限に抑えることが可能です。

一般的な機械加工面(フライス面など)

フライス加工で得られるような一般的な平面に対しては、「面当たり」も有効な選択肢です。 面で受けることで接触面積が広がり、高い剛性と耐荷重性が得られます。 ただし、面のうねりやゴミの噛み込みによる精度低下のリスクがあるため、清浄な環境と、ある程度の平面度が保証されていることが前提となります。

粗い・不均一な面(鋳肌・黒皮など)

鋳物の表面(鋳肌)や、鍛造品の黒皮のように、表面がざらついていて平面でない場合は、「面当たり」は絶対に行ってはいけません。 どこが接触しているか分からず、全く安定しないからです。

このような場合は、先端が尖ったスクリューや「鬼爪」と呼ばれるギザギザの付いたクランプで突き刺すように位置決めするのが有効です 。 これにより、不均一な表面の中でも安定した3点支持などを実現できます。

軟らかい・傷つきやすい面(アルミ・樹脂など)

アルミや樹脂、塗装面のように軟らかい材質の部品に「点当たり」を適用すると、接触圧力(面圧)が高くなりすぎて、圧痕 がついてしまいます。 このような場合は、あえて接触面積の広い「面当たり」や、幅の広いブロックで受けることで面圧を下げ、部品へのダメージを防ぐことが大切です。

キネマティックデザインと弾性平均化

機械設計における位置決めには、不完全な現実(製造公- 熱変形など)にどう対処するかという、二つの対照的な設計思想が存在します。

キネマティックデザイン(厳密拘束)

キネマティックデザインは、物体の6自由度を、過不足なく厳密に6つの接触点で拘束することを目指す設計思想 です 。 このアプローチにより、製造誤差や熱膨張に起因する内部応力の発生を原理的に回避し、極めて高い再現性を実現します 。

この原理を具体化した製品が「キネマティックカップリング」や「キネマティックマウント」です。 これらは、球とV溝、球と平面といった要素を巧みに組み合わせることで、6自由度を厳密に拘束します 。 例えば、3つのV溝を120度ずつ配置し、それぞれに球を接触させることで、再現性の高い位置決めを実現します。

このような機構は、半導体製造装置や光学測定器など、ミクロン単位、あるいはそれ以下の精度が求められる分野で不可欠な技術となっています。 THKプレシジョン株式会社などのメーカーが、 この原理を応用した高精度な「精密ステージシリーズ」や「ピエゾステージ」を提供 しています 。

弾性平均化(過剰拘束)

一方、弾性平均化は、意図的に6点を大幅に超える多数の接触点を用いて部品を拘束する設計思想 です 。 このアプローチは、個々の接触点の位置決め誤差を、材料の弾性変形を利用して「平均化」させることで、全体として安定した位置決めを実現します 。

この思想を代表する製品が、「ハースカップリング」や「カービックカップリング」です。 これらは、円周上に放射状の精密な鋸歯状の歯(セレーション)が加工されており、2つの部品をかみ合わせることで、非常に多くの点で接触します。個々の歯の位置には微細な誤差があったとしても、多数の歯がかみ合うことで誤差が平均化され、全体として極めて高い剛性と位置決め精度を発揮するのです 。

株式会社日研工作所 や 株式会社IZUSHI(出石)などが、これらのカップリングを用いた高精度な割出台(インデックステーブル)を製造しており、工作機械の旋回テーブルなどで広く利用されています 。

| 特性 | キネマティックデザイン(厳密拘束) | 弾性平均化(過剰拘束) |

| 基本原理 | 6自由度を厳密に6つの接触点で拘束する | 多数の接触点(過剰拘束)で誤差を平均化する |

| 再現性 | 非常に高い | キネマティックデザインよりは低いが、良好 |

| 剛性 | 比較的低い | 非常に高い |

| 耐荷重性 | 比較的低い | 非常に高い |

| 公差・熱変形への耐性 | 高い(内部応力が発生しにくい) | 高い(弾性変形が吸収する) |

| 代表的な応用例 | 光学機器、精密測定器、宇宙機器 | 工作機械のカップリング、高荷重治具 |

過剰拘束がもたらす高い剛性

前述の通り、弾性平均化の考え方では、意図的に「過剰拘束」の状態を作り出します。 これは、6自由度を拘束するために必要な6点を大きく超える数の点で部品を支持・固定する方法です。

なぜ過剰に拘束するのかというと、それによって極めて高い剛性を得られるからです。 荷重がかかった際、その力は多数の接触点に分散されます。 これにより、一つ一つの接触点にかかる力が小さくなり、部品全体の変形を最小限に抑えることができるのです。

ただし、この設計は注意が必要です。各接触点の位置精度が悪いと、組み立てるだけで部品に大きな内部応力が発生し、歪みや破損につながる可能性があります。 したがって、過剰拘束を採用する場合は、各部品の高い加工精度が前提となるか、あるいは材料の弾性変形を巧みに利用して応力を逃がす設計が求められます。

高精度な位置決め 方法の探求

位置決めの基本原理を理解した上で、次に目を向けるべきは、いかにして「高精度」を実現するかという具体的な方法論です。 ここでは、設計者が精度を追求する上で必ず知っておくべき原理や考え方について掘り下げていきます。これらの概念を設計に取り入れることで、製品の品質は飛躍的に向上します。

精度を左右するアッベの原理

高精度な位置決めや測定を議論する上で避けて通れないのが「アッベの原理」です 。 これは、測定誤差を最小にするための極めて重要な指針となります。

この原理を簡単に言うと、「測定したい対象物と、その測定に使う目盛りは、測定する方向の一直線上に配置しなければならない」というもの です 。 もし、測定対象と目盛りの位置がズレていると、測定時のわずかな傾きが「アッベ誤差」と呼ばれる大きな測定誤差となって現れてしまいます 。

マイクロメータがノギスよりも原理的に高い精度を持つのはこのためです 。これは測定器だけの話ではありません。高精度な位置決めステージを設計する際も、その動きを制御するセンサー(目盛り)と、実際に動かしたい作用点(測定対象)を、この原理に従って配置することが、目標精度を達成するための鍵となるのです。

「アッベの原理」については以下のページで、図解や具体例を交えて詳しく解説されています。

- キーエンス株式会社 測定器ナビ

https://www.keyence.co.jp/ss/products/measure-sys/measurement-selection/basic/abbe-principle.jsp - CMMジャパン株式会社 CMM-GUIDE

https://www.cmm-guide.com/column/abbes-principle.html - d-monoweb ものづくりと設計の解説サイト

https://d-monoweb.com/expert_column/what-abbes-principle/

角度誤差を扱うブライアンの原理

ブライアンの原理は、アッベの原理をさらに発展させたものと考えることができます。 アッベの原理が主に直線的な誤差を扱うのに対し、ブライアンの原理は機械が動く際に生じる微小な角度の誤差(ピッチ、ヨー、ロール)が、どのように測定結果に影響を与えるかを扱います 。

例えば、工作機械のテーブルが移動する際、完全に真っ直ぐ動いているように見えても、ミクロンレベルでは僅かに傾きながら動いています。 このとき、測定プローブが作用点(工具の先端など)から離れた位置にあると、テーブルの傾きが測定誤差として拡大されてしまうのです 。

究極の精度を求める超精密位置決め装置などでは、このブライアンの原理に基づき、単に直線的な位置だけでなく、移動に伴う角度誤差も同時に測定し、リアルタイムで補正するような高度な制御が行われています 。

「ブライアンの原理」については以下の学術論文や技術解説ページで、この原理について詳細に述べられています。

- Annals of the Faculty of Engineering Hunedoara (学術論文)

https://www.ajme.ro/PDF_AJME_2024_1/L1.pdf - Dutch Society for Precision Engineering (オランダ精密工学会)

https://www.dspe.nl/knowledge/dppm-cases/high-precision-3d-coordinate-measuring-machine-according-to-abbe-and-bryan-principle/

設計の起点となる基準面の選定

基準面とは、文字通り、位置決めの「基準」となる面や点、あるいは線のことを指します 。 どの部分を基準として選ぶかによって、製品全体の精度が大きく左右されるため、その選定は設計の最も初期段階で行うべき重要な決定事項です。

一般的には、製品の機能上、最も重要で高い精度が求められる面を基準面として設定します 。 位置決めの方法としては、平らな面同士を接触させる「面当たり」や、球の先端のような点で受ける「点当たり」などがあります 。

前述の通り、「面当たり」は構造がシンプルで大きな力に耐えられますが、面のわずかな歪みやゴミの噛み込みに弱いという欠点があります 。 一方で、「点当たり」は接触点が明確なため、より再現性の高い安定した位置決めが可能です 。

このように、基準面の選び方一つにもメリット・デメリットが存在し、加工方法や求められる精度に応じて最適なものを選択する必要があります。

繰り返し精度を保証する設計とは

繰り返し精度とは、同じ作業を繰り返した際に、どの程度のばらつきで同じ位置に戻ってくるかを示す指標です。 一度分解した機械を再組み立てした時や、自動化ラインで治具を交換した時などに、毎回寸分たがわず同じ位置に決まる能力は、製品の品質を安定させる上で極めて大切です。

この繰り返し精度を保証するためには、いくつかの設計上の配慮が必要になります。 例えば、前述のキネマティックデザインは、理論的に高い繰り返し精度を実現するための設計思想です。 また、イマオコーポレーションの「フレックスロケーター」 のように、テーパー形状を利用してガタツキなく常に同じ位置に決まるように工夫された市販部品も存在します 。

さらに、コスメックの「拡径位置決めピン」は、エア圧でピンの径を変化させ、穴とのすき間をゼロにすることで、ミクロン単位の高い繰り返し精度を実現しています 。これらの技術は、特に自動化された生産ラインにおいて、段取り替えのたびに調整作業を行うことなく、安定した品質を維持するために不可欠です。

組立で使われる位置決め 種類

ここからは、機械を組み立てる際に、部品と部品の相対的な位置を決定するために用いられる具体的な機械要素 について解説します。 単純な形状に見えても、それぞれが明確な役割と設計上のポイントを持っています。これらの要素を適切に使い分けることが、精度の高い製品作りの第一歩です。

基本となるノックピンと菱形ピン

ノックピンは、2つ以上の部品を組み立てる際に、それらの相対的な位置を正確に決める目的で最も広く使われている機械要素 です。 多くの場合、締結用のボルトと併用されます。

ノックピン(丸ピン)と菱形ピンの組み合わせ

2本の丸いピンで位置決めを行うと、2つの穴の間の距離に加工誤差がある場合、ピンがスムーズに入らなかったり、組み立て時に部品に応力がかかったりする問題が生じます。 そこで非常に効果的なのが、1本を丸ピン、もう1本を「菱形ピン」にすること です 。

菱形ピンは一方向の位置は拘束しますが、もう一方向には自由度を持たせています。これにより、2つの穴の中心距離に多少のばらつきがあっても、菱形ピンがそのズレを吸収してくれるため、スムーズな組み立てが可能になるのです 。

ただし、この方法には注意点もあります。菱形ピンは向きが重要になるため、圧入する際に回転しないようにキー溝を設けるなど、向きを固定する方法も検討しなければいけません。

楕円穴の活用

もう一つの解決策として、ピンは2本とも丸ピンのまま、相手部品の穴の一方を丸穴、もう一方を「楕円穴(長穴)」にする方法 があります 。 これも菱形ピンと同様に、一方向の加工誤差を吸収する機能を持たせることができます 。

この方法のメリットは、菱形ピンのような特殊な部品が不要で、向きを気にする必要がない点です。 一方で、楕円穴の加工は丸穴に比べてコストが上がる可能性があるため、生産数や求められる精度に応じて最適な方法を選択することが肝心 です 。

-

-

ノックピン・平行ピンを位置決めとして使う場合の設計方法

ここでは 位置決め完全ガイド で触れている 「ノックピン・平行ピンを位置決めとして使う場合の設計方法」についてのメモです。 まず、機械部品などの位置決めには大きく分けて2つ ...

続きを見る

一体成形によるボスでの位置決め

ボスとは、一方の部品に一体で設けられた円筒状の突起のことで、相手部品の穴にはめ込むことで位置決めを行います 。 特に、プラスチックの射出成形品や、アルミダイカストのような鋳造品で多用される形状です。

この方法の最大のメリットは、ボスが部品と一体になっているため、ノックピンのように別部品を用意する必要がなく、部品点数の削減とコストダウンにつながる点です 。 リモコンの電池蓋や家電製品の筐体など、私たちの身の回りにある多くの製品で、このボスによる位置決めが活用されています。

設計上の注意点として、ボスの外径と穴の内径の公差管理が挙げられます 。 はめあいが緩すぎるとガタつきの原因になり、逆に厳しすぎると組み立てが困難になったり、無理な力で破損したりする可能性があります。必要な位置決め精度と、成形材料の特性や収縮率を考慮して、適切な公差を設定することが求められます。

トルク伝達を兼ねるスプライン

スプラインは、軸の表面にキー溝のような凹凸を複数設けたもので、主に歯車やプーリーといった部品に回転力を伝える(トルクを伝達する)ために用いられます。 しかし、スプラインはトルク伝達と同時に、回転方向の位置決めという重要な役割も担っています。

キー溝が1つだけの「キー」に比べて、多数の歯でかみ合うため、より大きなトルクを伝達できるのが特徴です 。また、歯の形状によっていくつかの種類に分けられます。

- スプライン: 歯の断面が四角形に近い形状をしています。自動車のドライブシャフトのように、トルクを伝えながら軸方向にスライドする必要がある箇所でよく使われます 。

- セレーション: 歯の断面が三角形に近い形状をしています。スプラインよりも歯が細かく、バックラッシ(ガタつき)が少ないため、より厳密な回転位置の固定に適しています 。

これらの要素は、単にトルクを伝える部品としてだけでなく、回転方向の位置決め要素として、設計の選択肢に含めておくことが大切です。

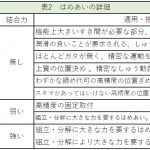

穴と軸の関係性を決めるはめあい

はめあいとは、部品の「穴」に「軸」をはめ込む際の、両者の寸法の関係性を表す言葉 です 。 この関係性の設定次第で、部品が組み立てられた後の機能が大きく変わってきます。

はめあいには、大きく分けて3つの種類があります。

- すきまばめ: 穴に対して軸がわずかに細く、両者の間に「すき間」が生まれる状態です。軸が穴の中でスムーズに回転したり、スライドしたりする必要がある箇所に用いられます 。

- しまりばめ: 穴に対して軸がわずかに太く、圧力をかけなければはまらない状態です。一度はめ込むと簡単には抜けず、ベアリングの固定など、強力な固定力が求められる箇所で使われます 。

- 中間ばめ: すきまができることもあれば、締まり気味になることもある、両者の中間的な状態です 。ノックピンによる位置決めなど、正確な位置を保ちつつ、分解も可能な箇所で選ばれます。

どの種類のはめあいを選択するかは、部品に求められる機能、組立や分解の頻度、そしてコストなどを総合的に判断して決定される、非常に重要な設計項目なのです。

-

-

はめあいについて(公差一覧表)

ここでは 機械図面 で寸法と一緒に表現される 「はめあいについて」のメモです。はめあいに関する基礎情報と、よく利用する平行ピンやベアリングに適用されるはめあい公差をまとめています。 はめ ...

続きを見る

加工現場の位置決め 治具

位置決めの原理を製造現場の文脈で捉え直し、ワーク(加工対象物)を工作機械に対して正確かつ強固に固定するための具体的な方法を解説します。 治具や固定具は、まさに位置決め技術の実践の場であり、その選択と使い方が製品の品質を決定づけます。

ワークを固定する治具とクランプ

治具とは、部品の加工や組立といった作業を、より簡単、迅速、かつ正確に行うために用いられる補助的な道具の総称です。 治具を活用することで、作業者の熟練度に頼ることなく、誰が作業しても安定した品質の製品を生み出すことが可能になります。

ジグとフィクスチャの違い

本来、治具はその機能によって厳密に分類されます。 例えば、ドリル加工の際にドリルの刃を正しい位置へ導く案内機能を持つものを「ジグ」、単に部品を固定するだけのものを「フィクスチャ」と呼び分けます 。 しかし、現代の製造現場、特にNC工作機械が主流の現場では、これらをまとめて「治具」と呼ぶのが一般的です 。

位置決めとクランプの分離

治具設計における極めて重要な原則の一つが、「位置決め」と「クランプ」の役割を明確に分離して設計することです 。 位置決めはピンや基準面で行い、クランプはあくまでその状態を維持するために「押さえる」役割に徹するべきです。 クランプの力で位置決めをしようとすると、部品を変形させ、精度を損なう原因となります 。

フライス加工で必須のバイス

バイス(万力)は、2つの口金でワークを挟み込み固定する、フライス加工やボール盤加工における基本的な固定具です 。

バイスの種類

バイスには様々な種類があり、用途に応じて使い分けられます 。

- 精密マシンバイス: フライス加工における標準的なバイスで、高い平行度、直角度が保証されています 。

- ミーリングバイス: 粗加工時の大きな切削力に耐えるよう、高い剛性と強力な締付力を持つように設計された頑丈なバイスです 。

- 油圧バイス: 油圧を利用して、高い締付力を再現性良く得ることができ、生産ラインでの使用に適しています 。

「浮き上がり防止機能」の重要性

バイスにおける精度の最大の敵の一つが、締付時に可動側の口金がわずかに持ち上がり、ワークを傾けてしまう「浮き上がり」現象です 。 高品質な精密バイスには、この浮き上がりを防止するための機構が組み込まれています。

この機構は、締付力の一部を下向きの力に変換し、ワークをバイスの底面に強く押し付けることで、正確な位置決めを保証します。 精密加工を行う上で、この機能の有無はバイス選定における極めて重要な要素です。

旋盤で用いるチャックとコレットチャック

チャックは、主に旋盤加工において、加工したい材料(ワーク)を掴んで主軸と一緒に回転させるための部品です 。 ワークを正確な中心に、かつ切削力に負けない強固な力で保持することが、その最も重要な機能です 。

チャックの種類

最も広く使われている「三爪スクロールチャック」は、3つの爪が連動して動くため段取りが非常に早いという利点がありますが、繰り返し精度は中程度です 。 これに対し、「四爪インディペンデントチャック」は4つの爪を個別に調整するため段取りに手間と熟練を要しますが、角材や異形状のワークを掴め、極めて高い精度で芯出しができます 。

コレットチャック

コレットチャックは、割りりの入った筒状の部品(コレット)を軸方向に押し引きすることで、その弾性変形を利用してワークを全周から均一に把握します 。 接触面積が大きいためワーク表面を傷つけにくく、非常に高い同軸度(振れ精度)と繰り返し精度が得られます 。 小径部品の精密加工や、バー材からの連続生産に適しています。

金型で重要なガイドピンとインターロック

射出成形金型やプレス金型における位置決めは、高価な金型自体を損傷から守り、成形品の品質を保証するために、極めて高い精度が要求されます。

ガイドピンとガイドブッシュ

ガイドピンは、金型の固定側と可動側を正確に位置合わせするための主要な機構です 。一方の型に植えられた太く焼入れされたガイドピンが、もう一方の型に埋め込まれた精密なガイドブッシュに嵌合することで、金型が閉じる過程で粗い位置決めから精密な位置決めへと導きます。ピンとブッシュの間のクリアランス(すきま)管理が、金型の精度を左右します 。

インターロック

インターロックは、金型が完全に閉じる直前に、パーティングライン(金型の分割面)上で嵌合するテーパ形状や角形状のブロックです。成形時に発生する巨大な圧力(射出圧力など)に抗して金型の最終的な位置を剛性高く保持し、ガイドピンへの負荷を軽減する重要な役割を持っています。

先進的な位置決め 精度と技術

最後に、より高度な位置決め技術や、設計品質そのものを向上させるための考え方について触れます。

円筒物の固定に最適なVブロック

丸棒やパイプのような円筒形状のワークを安定して位置決めしたい場合に活躍するのが、Vブロックです 。 その名の通り、V字型の溝が加工されたブロックで、測定や加工の現場で広く使われています 。

V字の溝が円筒を2つの接線で支持するため、ワークが転がってしまうのを防ぎ、かつ中心線を正確に定めることができます 。 ケガキ作業や穴あけ加工の際にワークを保持する治具として、あるいは、シャフトの芯ブレをダイヤルゲージで測定する際の保持台としても利用されます 。 通常、長い円筒物を安定させるためには、2個1組で用いるのが一般的です 。

ただし、Vブロック自体のV溝の精度が、そのままワークの位置決め精度に直結します。 また、繰り返し使用することで接触面が摩耗するため、特に精密な測定に用いる場合は、摩耗の少ない焼入れされた材質を選んだり、作業用と測定用で使い分けたりといった管理が重要 になります 。

段取りを革新するゼロポイントシステム

ゼロポイントシステムは、近年の製造現場、特にマシニングセンタなどでの段取り作業を劇的に変革する位置決め・クランプシステムです。治具や加工したいワークを取り付けたパレットを、ワンタッチで、かつ極めて高い再現性で交換することを可能にします。

このシステムは、機械のテーブル側に設置されたクランプユニットと、パレット側に取り付けられた専用のニップル(ピン)で構成されます 。 ニップルには、基準位置を決める「ロケートピン」、回転を止める「ダイヤピン」、そしてクランプ(引き込み)のみを行う「クランプピン」といった種類があり、これらを組み合わせることで3-2-1原則に基づいた確実な位置決めと強力な固定を同時に実現 します 。

ロームヘルド・ハルダー社の「Stark」シリーズや、ナベヤ社の「Q-ロック」といった製品が有名で、繰り返し位置決め精度は5μm(0.005mm)以下と非常に高精度です 。 導入には初期投資が必要ですが、段取り時間を大幅に短縮できるため、多品種少量生産や自動化ラインにおいては絶大な効果を発揮 します。

特定課題を解決するユニークな位置決め

一般的な位置決め方法では解決が難しい課題に対して、特定の機能に特化したユニークな製品や技術が存在 します。 これらは設計者の「引き出し」を増やし、新たな解決策をもたらす可能性があります。

磁力を利用した位置決めとクランプ

磁力を利用するマグネットクランプは、特に射出成形機やプレス機での金型交換において強力なソリューションとなります 。 電磁石や永久磁石を用いて、金型を盤面に吸着させて固定するため、機械的なクランプのような干渉物がなく、金型設計の自由度が向上します 。 ボタン一つで瞬時に着脱できるため、段取り時間を劇的に短縮できるのが最大のメリットです 。 ただし、強磁性体のワークにしか使用できない点や、磁力が周囲に影響を与える可能性には注意が必要です。

拡径・縮径する位置決めピン

先ほども紹介した、コスメック社が提供する「拡径位置決めピン」は、自動化ラインでの課題を解決するユニークな製品です 。 このピンはエア圧によって縮径し、ワークの搬入時には穴に対して大きなすき間を確保できます 。これにより、ロボットによる搬送でも「かじり」などのエラーを起こしにくくなります。 そして、ワークがセットされた後にエアを抜くと、内蔵されたバネの力でピンが拡径し、穴とのすき間をゼロにしてガタつきのない高精度な位置決めを実現します 。

ボールプランジャによる簡易的な割り出し

ボールプランジャは、本体に内蔵されたバネでボールを押し出す単純な機械要素ですが、簡易的な位置決めに非常に有効です 。 例えば、回転するテーブルの下面に複数の凹みを設け、そこにボールプランジャを当てることで、カチッとしたクリック感のある割り出し(インデックス)機構を低コストで実現できます。 摺動部品の一時的な固定や、操作レバーの節度感を出すといった用途にも応用可能です。

設計品質を保証する公差解析

より高度な設計を目指す上で欠かせないのが「公差解析」という考え方 です。 これは、個々の部品が持つ寸法のばらつき(公差)が、最終的に組み立てられた製品全体として、どの程度の誤差になるのかを予測・評価する手法です。

機械は多くの部品の組み合わせで成り立っていますが、完璧な寸法の部品を作ることは不可能です。 そのため、各部品の公差が最も悪い方向に重なった場合でも、製品としての機能が保証されるように設計しなければなりません。

公差解析には、全ての部品が最悪の寸法で組み合わさるケースを想定する「ワーストケース解析」や、統計的な考え方を用いてより現実的なばらつきを予測する「二乗和平方根法(RSS法)」などがあります 。 これを理解した上で位置決め方法を検討することで、どの部分の公差を厳しく管理し、どの部分は緩めても良いのかが明確になります。 結果として、過剰な品質によるコストアップを避けながら、要求される性能を確実に満たす、より合理的で信頼性の高い設計が可能になるのです。

最適な位置決めを選択するための視点

この記事では、機械設計における位置決めの全体像を、基本原理から具体的な応用技術まで幅広く解説してきました。 最後に、設計品質を向上させるために特に重要なポイントをまとめます。

- 位置決めは6自由度の拘束という物理原則に基づいている

- 3-2-1原則は過不足なく拘束するための最も基本的な指針である

- 位置決め面の状態(硬さ、粗さ)に応じて接触方法(点・面)を選択する

- キネマティックデザインは高い再現性を求める精密設計の思想である

- 弾性平均化は高い剛性と耐荷重性を実現する設計思想である

- 過剰拘束は剛性を高めるが部品精度が求められる

- アッベの原理は測定や位置決めにおける誤差を最小化する鍵となる

- ブライアンの原理は移動時の角度誤差が精度に与える影響を示す

- 基準面は製品の機能上最も重要な箇所を基準に選定する

- 繰り返し精度は品質の安定化に不可欠な指標である

- ノックピンは2本の間隔を最大化することで回転精度が向上する

- 菱形ピンや楕円穴は加工公差を吸収し組立性を高める

- ボスは部品点数削減とコストダウンに貢献する

- スプラインやセレーションはトルク伝達と回転位置決めを兼ねる

- はめあいは部品間の機能(固定、摺動など)を決定する重要な要素である

- 治具設計では位置決めとクランプの機能を必ず明確に分離して考える

- バイスの浮き上がり防止機能はフライス加工の精度に直結する

- チャックはワーク形状や加工内容に応じて最適な種類を選択する

- コレットチャックは小径ワークを高精度に把握するのに適している

- 金型ではガイドピンとインターロックでミクロン単位の位置決めを行う

- Vブロックは円筒物の中心を容易に定めるが摩耗に注意が必要である

- ゼロポイントシステムは段取り時間を劇的に短縮し生産性を向上させる

- 磁気クランプや拡径ピンなど特殊な解決策も存在する

- 公差解析はコストと品質のバランスを取った合理的な設計に不可欠である

以上です。