今日は 「ねじの締め付けトルクと軸力の計算」 についてのメモです。 設計の中でも重要な「締結」に用いられる「ねじ」について、ねじの締め付けに関する情報をまとめてご説明したいと思います。

このブログでも沢山の記事を書いてきましたが、これらの情報をまとめるのがとても大変で、読まれた方たちも「結局のところどうすればいいの?」と感じていたのでは?と推測しています。ですから今日は、ねじの締め付けに関する情報をまとめ、設計側で求める締結の品質から生産工程でそれらをどのように担保していくのかも考えてみます。少し長くなるかも知れませんがどうかお付き合いください。

ねじの締め付けトルクと軸力の計算

設計者がネジを選定する流れと意識する場所は?

機械設計に限らず、ねじを使って締結する場所で大切なことはなんでしょうか?

それは、ねじを締めたときに発生する軸力で「物同士を押さえ付ける」のが目的ですから、その物の大きさや掛かる負荷に対してネジのサイズを決めることが大切です。そして、その必要な軸力を設計がどれだけ把握しているかどうかと言うことです。

流れでは、

- その締結に必要な軸力を確認する

- その設計仕様内で使ってよいネジ、タップ材(母材)を確認する

- 潤滑剤の有無も必要かどうか確認する

- その軸力(押さえつけ力)を満足するであろうねじを配置及び・ねじ込み深さを設計する

という流れです。

設計の品質がわるいと、どんなに正しい締め付けトルクでしめても製品の品質が悪い時がある

この見出しの意味は、設計側でM5ネジを設定したが、実はそれが設計ミスで、本当はM6が必要だった、、、という場合です。

通常、一旦締めたネジは基本的には緩みませんが、振動・衝撃などにより緩む可能性があります。その外的要因を考慮せず、M5を選定しM5ネジの基本的な締め付けトルクで締めていたが、緩んできてしまうからギリギリまで強めに締めたらねじが破断してしまった。

という例えです。

何が言いたいかと言うと、確かにそのMサイズに合わせた締め付けトルクで締めてもも、設計が悪ければ足りないトルク(=軸力)になりますし、だからといってそのねじを更に規定以上で締め付けてしまえばネジがちぎれてしまいます(ねじの耐力値を超えてしまう)。設計がそこをしっかり設定しない限り、締結の品質問題は解決しないと言うことです。

設計が把握していれば製造がすごく楽になる

逆に設計側がその機械の締結を適切に把握していたらとても製造が楽になります。

それは何故かというと、設計の品質が満足されていれば締め付けトルクにも許容範囲を持たせやすいからです。締め付けトルクの許容範囲については「ボルトの締め付けトルクの設定範囲」をご確認ください。

製造ライン上では、各ネジに対して締め付けトルクが決まっています。そしてその値のほとんどが標準的な締め付けトルクを用いているはずです。しかし、そのトルクからどれだけずれたらNGなのでしょうか?そこを明確にしないからトルクレンチの精度にこだわり、過剰で少しずれた品質に目が言ってしまうのです。

結論:まず先に設計の品質を満足させる事から始まる

あくまで締め付けトルクは、必要な軸力を締め付けトルクに置き換えて管理する手段です。

設計はその軸力をどう把握するかが重要で、さらにその軸力は「使用するねじの耐力のどれくらいの割合を占めているのか」を考慮する必要があります。外的要因の衝撃や振動がかかる装置の場合、耐力のギリギリを使用している締結はリスクが高いですよね。そこまで考慮して設計の品質を満足する必要があります。

パターン1

- 設計側は締結の品質を決め、その都度締め付けトルクを下限、基準、上限で指定する。(組立図のネジ部に記載するなど)

- 製造側は、その締め付けトルクを満足するようにする。

パターン2

- 各ネジ材質、ネジサイズ、タップ材質などから社内ルールを作り、設計はそれに則る形で設計をする。

- 製造はそのマニュアルに沿ったねじの締め付けトルクで製造を行う。

この場合のメリットは、設計の指示が無くても製造はそのルールに従いねじの締め付けトルクが解ります。設計は製造が締め付けるトルクにおける軸力を用いて設計できます。これの参考になる資料は「ネジの締付けトルクに対する軸力の表」をご確認ください。この表のような組合せが、社内に必要パターン分あればOKです。

ちなみに私はパターン2寄りです。

私の基本ベースは、パターン2です。毎回設計案件が同じカテゴリにならないため、基本的には標準とされる締め付けトルク(東日様情報採用)で満足するように設計します。

時折、パターン1を行なうこともあります。それは既存品のネジから起因する不具合が起き、改めて設計検証を行なう場合は、その装置で使っているネジが適切かどうかの検証を行い、その検証の結果から締め付けトルクを下限・基準・上限で指定し直す時です。特に量産品のねじサイズをあげたりするのは不可能に近いので、その中で設計の要求品質を満足しながら組立リスクを減らすことをします。 それが出来ないものは設計ミスなので改定します。

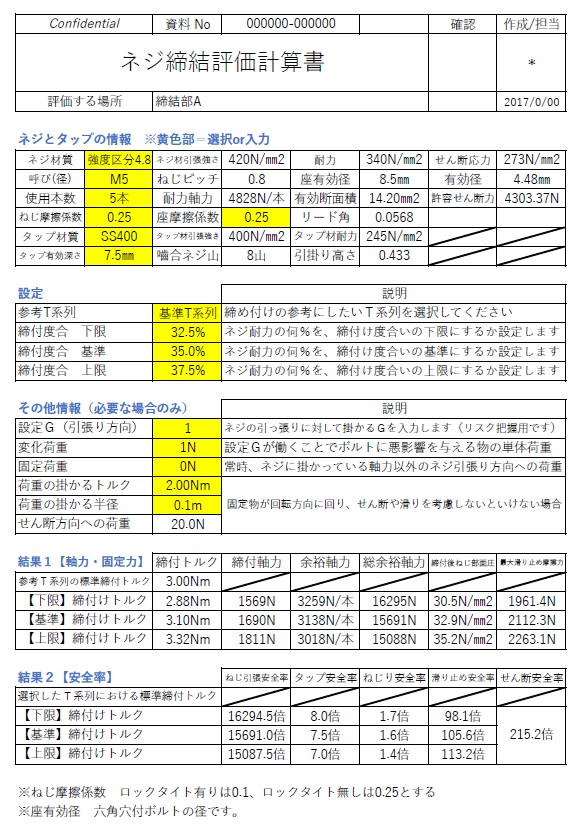

ねじ締め付けトルクと軸力の計算書

私は、以下の計算書を作り黄色のセル部分を選択・入力するだけで軸力等の情報が出るのと、先ほど書いた外的要因に対する評価も出来るようにして利用しています。

エクセルファイルについて

上記のねじ締め付けトルクと軸力の計算書ですが、今まで多くの方に利用して頂きありがとうございました。 2024年より、このファイルは BASEにてダウンロード販売 となりました。 必要な方はご購入後ご利用ください。

ねじ軸力計算書の使い方

①ネジとタップの情報を入力・選択します。

※強度区分で悩む方→ねじの強度区分とはなにか。強度区分の考え方と一覧表

②負荷関連の情報(必要な場合のみ)

ここを入力するとより詳細な評価が可能になります。

- 締結し、軸力が発生しているねじに衝撃や振動で更に引っ張り方向の負荷が掛かる場合

- 締結し、軸力が発生しているねじに対して横滑りの負荷が掛かる場合

この二つが評価できるようになっています。(特に気にしない場合はデフォルト状態で良いです)

③参考にするT系列は以下の内容に応じて選択してください

- 0.5T系列:黄銅、銅、アルミ系のネジを利用する場合

- 基準T系列:ねじ強度区分 4.6~6.8の範囲のものを使用する際に選択

- 1.8T系列:ねじ強度区分 8.8~12.9の範囲のものを使用する際に選択

- 2.4T系列:ねじ強度区分 10.9~12.9の範囲のものを使用する際に選択

※東日様情報を参考にしています【カタログ:テクニカルデータP35】

④選択したT系列の値になるように締付度合「基準」を調整。

③のT系列を選択すると、結果1【軸力・固定力】の参考T系列の標準締付トルクという所が変わりますので、その下にある【基準】締付けトルクの結果が参考T系列に近い値になるように調整します。これを基準の締め付けトルクとします。

⑤【上限】締付けトルク及び【下限】締付けトルクは、軸力が設計の品質を満足する範囲で調整。

ポイント

- 設計の品質が満足した状態で、各部位の安全率を確認しながら行います。

- 安全率が過剰であればネジサイズなどを落とし、足りなければネジサイズをあげるよう再調整します。

摩擦係数についての補足

摩擦係数だけはその都度変わるものであると考えております。そのため 計算書は基本ベースの摩擦係数0.25 とさせていただいています。この部分に関しましては「ねじにロックタイトを塗布すると、ねじの軸力が変わる」をご確認ください。

以上です。